غبارگیر صنعتی پینار خزر چیست؟

غبارگیر صنعتی پینار خزر نسلی تازه از سامانههای مدیریت ذرات معلق است که با تکیه بر طراحی مهندسیشده و شناخت دقیق رفتار جریان هوا در خطوط فرآوری، راندمان فیلتراسیون را به سطحی فراتر از استانداردهای رایج میرساند.به این دستگاه غبارگیر صنعتی، نباید به عنوان یک دستگاهی که گرد و غبار را جمع می کند نگاه کرد ؛ بلکه بخشی از معماری کنترل آلایندگی در کارخانههایی هستند که نیاز به پایداری تولید، حفاظت از تجهیزات و کاهش تلفات مواد دارند.

در دستگاه های جدید غبارگیر پینار خزر، مسیر حرکت ذرات بهصورت کاملاً هدفمند هدایت میشود؛ به شکلی که ابتدا جریان آشفته به ثبات نسبی میرسد، سپس ذرات درشت و نیمهدرشت توسط سامانه جداسازی اولیه حذف شده و در نهایت ذرات ریز در فیلتر یا محفظه سیکلونی به دام میافتند. این فرایند مرحلهبهمرحله باعث میشود فشار کاری دستگاه ثابت بماند و نیاز به سرویسهای مکرر کاهش یابد.

پینار خزر در طراحی غبارگیرهای خود بر اساس شرایط واقعی سایت—از نوع ماده تا دمای کار، رطوبت، دبی هوا و ماهیت آلاینده—مدل سفارشی ارائه میدهد. همین رویکرد باعث شده این دستگاهها در خطوط خردایش، بالمیل، خشککنهای دوار، کورههای آهک و واحدهای بستهبندی عملکرد بسیار پایدار و بدون افت راندمان داشته باشند.

اگر کارخانهای به دنبال سیستم جمعآوری گرد و غبار باشد که هم مصرف انرژی بهینهای داشته باشد، هم کارکرد طولانی بدون گرفتگی فیلتر، غبارگیر صنعتی پینار خزر ترکیبی از دوام، دقت و کارایی واقعی را ارائه میدهد.

غبارگیر صنعتی چگونه کار میکند؟

دستگاه غبارگیر صنعتی (Industrial Dust Collector) یکی از دستگاههای ضروری برای جمعآوری ذرات گرد و غبار از هوای محیطهای صنعتی است. این دستگاهها با استفاده از سیستمهای مکش و فیلتراسیون، ذرات معلق را از هوا جدا کرده و هوای تمیز و پاک را به محیط بازمیگردانند. عملکرد غبارگیرها معمولاً در سه مرحله اصلی انجام میشود: مکش هوا، جداسازی ذرات، و تخلیه مواد جمعآوری شده.

نحوه عملکرد غبارگیر صنعتی:

-

مکش هوای آلوده:

هوای آلوده از محیطهای صنعتی توسط فن یا سیستم دمنده به داخل غبارگیر کشیده میشود. این هوای آلوده شامل گرد و غبار، ذرات معلق و مواد آلاینده است.

-

جداسازی ذرات:

پس از ورود هوا به دستگاه، ذرات گرد و غبار از هوا جدا میشوند. روشهای مختلف جداسازی ذرات شامل موارد زیر است:

-

در این سیستم، هوا از کیسههای فیلتر قابل نفوذ عبور میکند و ذرات گرد و غبار روی سطح کیسهها باقی میمانند، در حالی که هوای تمیز از آن عبور میکند.

-

الکتروفیلتر (Electrostatic Precipitator):

در این نوع از غبارگیرها، با استفاده از بار الکتریکی، ذرات معلق به صفحات شارژ شده جذب شده و از جریان هوا جدا میشوند.

-

سیکلون (Cyclone):

در این سیستم، جریان هوا به صورت گردابی وارد مخزن مخروطی میشود و نیروی گریز از مرکز ذرات سنگینتر را به دیوارههای سیکلون میبرد، در نتیجه ذرات از هوا جدا میشوند.

-

فیلترهای کارتریجی (Cartridge Filters):

هوا از کارتریجهای فیلتر عبور کرده و ذرات روی سطح فیلترها جمع میشوند.

-

تخلیه ذرات:

ذرات جمعآوری شده در مخازن یا کیسههای مخصوص تخلیه میشوند. این ذرات بسته به نوع ماده و فرآیند تولید ممکن است دوباره بازیافت شوند یا به روشهای مناسب دفع شوند.

مزایای استفاده از غبارگیر کارخانه ای

1. حفظ و ارتقا سلامتی کارکنان در محیط کار

استفاده از غبارگیر کارخانه ای به کاهش ذرات معلق در هوا کمک میکند. این دستگاهها میتوانند به محافظت از کارگران در برابر بیماریهای تنفسی، آلرژیها و مشکلات بهداشتی دیگر که ناشی از گرد و غبار هستند، کمک کنند. کاهش ذرات معلق در هوا در محیطهای صنعتی نه تنها سلامت کارکنان را حفظ میکند، بلکه به بهبود رفاه عمومی در محل کار نیز کمک میکند.

2. بهبود کیفیت هوا

یکی از مهمترین مزایای غبارگیرهای کارخانه ای، بهبود کیفیت هوا است. وقتی ذرات گرد و غبار و آلایندههای معلق در هوا توسط سیستمهای غبارگیر کاهش پیدا میکنند، هوای محیط به طور چشمگیری تمیزتر میشود. این به معنی کاهش آلودگی هوا و افزایش سلامت محیط کار است که به تبع آن تأثیر مثبتی بر کارایی و رضایت کارکنان دارد.

3. افزایش کارایی ماشینآلات و تجهیزات

کاهش گرد و غبار در محیطهای صنعتی به بهبود عملکرد ماشینآلات و تجهیزات کمک میکند. زمانی که گرد و غبار به حداقل برسد، ماشینآلات و تجهیزات صنعتی کمتر دچار خرابیهای زودرس میشوند. این امر باعث طول عمر بیشتر تجهیزات و کاهش هزینههای نگهداری و تعمیرات میشود. به عبارت دیگر، غبارگیر کارخانه ای نه تنها به حفاظت از کارگران، بلکه به حفاظت از ماشینآلات صنعتی نیز کمک میکند.

4. رعایت استانداردهای زیستمحیطی و جلوگیری از جریمههای قانونی

با استفاده از غبارگیر صنعتی، میتوانید اطمینان حاصل کنید که استانداردهای زیستمحیطی را رعایت کردهاید. در بسیاری از کشورها، کنترل گرد و غبار صنعتی و رعایت استانداردهای بهداشتی برای جلوگیری از آلودگی هوا الزامی است. با نصب غبارگیرهای صنعتی، از پرداخت جریمههای قانونی و مواجهه با مشکلات محیط زیستی جلوگیری میشود و میتوان اطمینان حاصل کرد که کسبوکار شما با مقررات زیستمحیطی مطابقت دارد.

نگهداری و تعمیر دستگاه غبارگیر صنعتی

نگهداری و تعمیر دستگاه غبارگیر صنعتی یکی از مراحل حیاتی برای عملکرد بهینه و طول عمر مفید این دستگاهها است. منظور از نگهداری غبارگیرهای صنعتی، انجام اقداماتی مانند تمیز کردن، تعویض فیلترها و بررسی دورهای دستگاه بهمنظور اطمینان از عملکرد صحیح و جلوگیری از بروز مشکلات است.

روشهای نگهداری دستگاه غبارگیر صنعتی

- تمیز کردن منظم دستگاه: یکی از بخشهای مهم نگهداری دستگاه غبارگیر صنعتی، تمیز کردن دورهای دستگاه است. این کار شامل پاکسازی فیلترها و بخشهای داخلی غبارگیر میشود تا از تجمع گرد و غبار و کاهش کارایی جلوگیری شود. تمیزکاری منظم میتواند از بروز خرابیهای جدی و نیاز به تعمیرات پرهزینه جلوگیری کند.

- تعویض فیلترها: فیلترهای دستگاه غبارگیر نقش حیاتی در جذب گرد و غبار دارند. با گذشت زمان، این فیلترها ممکن است کثیف یا خراب شوند. تعویض منظم فیلترها یکی از مهمترین مراحل نگهداری است که باید بهطور دورهای انجام شود تا دستگاه عملکرد بهینه خود را حفظ کند.

- بررسی دورهای عملکرد دستگاه: برای اطمینان از عملکرد صحیح دستگاه غبارگیر صنعتی، بررسی و ارزیابی منظم دستگاه ضروری است. این بررسیها شامل چک کردن فشار هوا، سلامت فیلترها، عملکرد سیستم مکش و بررسی وجود هرگونه آسیب به اجزای مختلف دستگاه میباشد.

روشهای تعمیر دستگاه غبارگیر صنعتی

- تعمیر اجزای معیوب: در صورت بروز مشکل در دستگاه، تعمیر اجزای معیوب مانند موتور، فنها، سیستمهای مکش و فیلترها میتواند از خرابی بیشتر دستگاه و هزینههای بالا جلوگیری کند. تعمیر بهموقع و دقیق این قطعات میتواند عمر مفید دستگاه را افزایش دهد.

- تعویض قطعات خراب یا نابود شده: در صورتی که قطعاتی مانند فیلترها یا موتورهای دستگاه به طور کامل خراب شده باشند، تعویض آنها ضروری است. استفاده از قطعات یدکی اصل و با کیفیت برای تعویض قطعات خراب میتواند کارایی دستگاه را به حالت اولیه خود برگرداند.

- نظمدهی و تنظیم دستگاهها: علاوه بر تعمیرات فنی، تنظیم دستگاه و نظمدهی به بخشهای مختلف دستگاه از جمله سیستمهای مکش و فیلترها به کارکرد بهتر و کارآمدتر دستگاه کمک میکند.

رعایت نکات ایمنی در هنگام تعمیر و نگهداری دستگاه غبارگیر صنعتی

رعایت دستورالعملهای ایمنی در هنگام کار، تعمیر و نگهداری دستگاههای غبارگیر صنعتی بسیار ضروری است. برای جلوگیری از حوادث و مشکلات، باید به نکات ایمنی زیر توجه کرد:

- خاموش کردن دستگاه قبل از هرگونه تعمیر یا نگهداری

- استفاده از دستکش و عینک ایمنی برای محافظت از بدن در برابر گرد و غبار

- آموزش کارکنان در زمینه ایمنی دستگاه و نحوه انجام تعمیرات

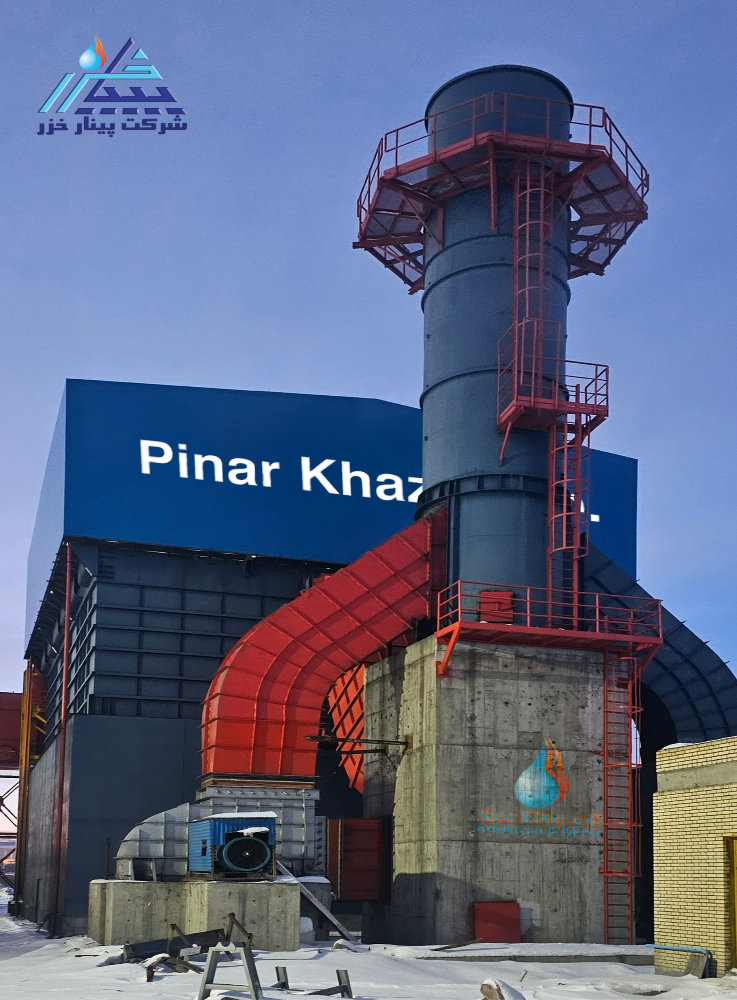

تصاویری از غبارگیر صنعتی

در زیر نمونه ای از غبارگیر صنعتی را آوردیم.

انواع غبارگیرهای صنعتی

غبارگیر بگ هاوس (Baghouse) یکی از کارآمدترین سیستمهای جمعآوری گرد و غبار صنعتی است که در بسیاری از صنایع برای فیلتر کردن ذرات معلق و آلایندهها استفاده میشود. این سیستم با استفاده از کیسههای فیلتر، ذرات گرد و غبار را از جریان هوای آلوده جدا کرده و هوای تمیز و پاک را به محیط باز میگرداند.

از بار الکتریکی برای جذب ذرات معلق استفاده می شود.و در صنایع برق و تولید انرژی،سیمان فولاد و پالایشگاه ها استفاده می شود.

اسکرابر (Scrubber) دستگاهی است که برای جذب و شستشوی ذرات معلق در هوا به کار میرود. این سیستم با استفاده از مایعات، ذرات آلاینده را از جریان هوا جدا کرده و به محیط باز میگرداند. اسکرابرها بهویژه در صنایع شیمیایی، پتروشیمی، نیروگاهها و کارخانههای فولاد کاربرد گستردهای دارند.

غبارگیر دود حرارتی و سیستمهای تصفیه دود از جمله فناوریهای پیشرفتهای هستند که بهطور گسترده در صنایع سنگین، کارخانهها، نیروگاهها و تاسیسات صنعتی و کوره های ذوب برای کاهش آلودگی هوای ناشی از دود و گازهای آلاینده استفاده میشوند. این سیستمها بهویژه در صنایعی که با فرآیندهای احتراق یا تولید گرما سروکار دارند، نقش حیاتی در حفظ سلامت محیط زیست و کاهش آسیبهای زیستمحیطی ایفا میکنند.

غبارگیر کیسهای یا بگ فیلتر (Bag Filter)

غبارگیر کیسهای که به آن بگ فیلتر نیز گفته میشود، یک دستگاه فیلتراسیون صنعتی است که برای جمعآوری گرد و غبار و ذرات معلق از جریان هوای محیطهای صنعتی طراحی شده است. این سیستم شامل محفظهای است که درون آن مجموعهای از کیسههای فیلتر قرار دارند که بهعنوان فیلتر عمل میکنند.

عملکرد غبارگیر کیسهای

در این سیستم، هوای آلوده وارد محفظه غبارگیر میشود. هوای آلوده پس از ورود به دستگاه از طریق کیسههای پارچهای عبور میکند. در این فرآیند، ذرات گرد و غبار و آلایندهها در سطح خارجی کیسهها جمعآوری میشوند، در حالی که هوای تمیز از داخل کیسهها عبور کرده و پس از فیلتر شدن، به محیط بازمیگردد. این فرایند بهطور مؤثر ذرات ریز و درشت را از هوا جدا میکند.

ویژگی های غبارگیر کیسه ای

غبارگیر کیسهای یا بگ فیلتر به دلیل قابلیتهای فیلتراسیون قوی و تنوع در کاربردهای صنعتی، بسیار پرکاربرد است. در ادامه، به ویژگیهای اصلی آن اشاره میکنیم:

1. قدرت فیلتراسیون بالا

غبارگیر کیسهای قادر است تا ذرات بسیار ریز (تا 0.5 میکرون) را از هوا جدا کند، که آن را به انتخاب مناسبی برای محیطهای صنعتی با آلودگی بالا تبدیل میکند.

2. تنوع در مواد کیسهها

کیسههای غبارگیر از مواد مختلفی مانند پلیاستر، پلیپروپیلن و نایلون ساخته میشوند، که بسته به نوع مواد آلاینده و شرایط محیطی، قابل انتخاب هستند. این مواد دارای مقاومت بالا در برابر دما، سایش و مواد شیمیایی هستند.

3. تطبیقپذیری بالا

غبارگیرهای کیسهای را میتوان در صنایع مختلف مانند سیمان، فولاد، معدن، پتروشیمی و غذایی به کار برد، زیرا این سیستمها قابلیت انطباق با حجمهای متفاوت هوا و غبار را دارند.

4. طول عمر بالا

با توجه به دوام و مقاومتی که در کیسهها و سیستم طراحی شده است، غبارگیرهای کیسهای میتوانند عمر طولانیتری نسبت به سایر سیستمها داشته باشند و بهصورت اقتصادی مقرونبهصرفهتر باشند.

5. بازدهی انرژی بالا

این غبارگیرها با طراحیهایی که برای کاهش مصرف انرژی در مکش و فیلتراسیون دارند، بهینهسازی شدهاند و موجب کاهش هزینههای انرژی در صنایع میشوند.

6. سیستم تمیزکاری کیسهها

غبارگیرهای کیسهای دارای سیستمهای تمیزکاری مختلفی مانند پالس جت، شیکینگ مکانیکی و تمیزکاری معکوس هوا هستند. این سیستمها با تکان دادن یا تزریق هوا به کیسهها، گرد و غبار جمع شده را تخلیه میکنند.

7. حفظ محیط زیست و سلامت کارکنان

با جلوگیری از انتشار گرد و غبار و ذرات آلاینده، غبارگیر کیسهای به بهبود کیفیت هوای محیطهای کاری کمک میکند و از سلامت کارکنان محافظت میکند.

8. قابلیت نصب و تعمیر آسان

طراحی این دستگاهها به گونهای است که نگهداری و تعویض کیسهها به راحتی انجام میشود و نیاز به توقف طولانی در فرآیند تولید ندارد.

غبارگیر کیسهای به عنوان یکی از مؤثرترین و اقتصادیترین روشها برای کنترل آلودگی هوا در صنایع شناخته میشود و میتواند کارایی بالایی در تصفیه هوا و افزایش ایمنی محیط کار داشته باشد.

ساخت غبار گیر صنعتی

ساخت غبار گیر صنعتی به فرآیند طراحی و تولید دستگاههایی اشاره دارد که برای حذف ذرات گرد و غبار و آلایندههای معلق در هوا از محیطهای صنعتی استفاده میشوند. این دستگاهها نقش مهمی در بهبود کیفیت هوا، حفظ سلامت کارکنان و کاهش آلودگی زیستمحیطی دارند.

اجزای اصلی دستگاه غبارگیر صنعتی

سیستمهای غبارگیر صنعتی شامل چندین جزء اصلی هستند که هر یک نقش مهمی در فرآیند جمعآوری و تصفیه گرد و غبار دارند. اجزای اصلی شامل:

جمعآوریکنندهها (Dust Collectors):

این اجزا به جمعآوری گرد و غبار از محل تولید کمک میکنند. میتوانند شامل هودها، کانالها و لولهها باشند که گرد و غبار را به سمت سیستم هدایت میکنند.

فیلترها (Filters):

فیلترها گرد و غبار را از جریان هوای مکش شده جدا میکنند. انواع مختلفی از فیلترها وجود دارد، از جمله فیلترهای کیسهای، فیلترهای کارتریجی و فیلترهای سیکلونی.

فنها (Fans):

فنها برای ایجاد جریان هوا و انتقال گرد و غبار به فیلترها استفاده میشوند. آنها به مکش هوا و گرد و غبار از محیط کمک میکنند.

کانالها و لولهها (Ductwork):

این بخشها به عنوان مسیرهای انتقال هوای آلوده از منبع تولید به جمعآوریکنندهها و سپس به فیلترها عمل میکنند.

سیستم تخلیه (Discharge System):

پس از تصفیه هوا، گرد و غبار جمعآوری شده باید به جایی تخلیه شود. این سیستم میتواند شامل مخازن جمعآوری گرد و غبار یا روشهای دیگری برای دفع مواد باشد.

کنترلها و ابزارهای اندازهگیری (Controls and Instrumentation):

این اجزا به مدیریت و نظارت بر عملکرد سیستم کمک میکنند، از جمله سنسورها، کنترلکنندههای اتوماتیک و ابزارهای اندازهگیری فشار و جریان.

هر یک از این اجزا به طور هماهنگ عمل میکنند تا اطمینان حاصل شود که سیستم غبارگیر به طور مؤثر گرد و غبار را کنترل و تصفیه میکند.

انواع غبارگیرهای صنعتی

نحوه کار: استفاده از کیسههای فیلتر برای جداسازی ذرات گرد و غبار.

کاربردها: صنایع سیمان، فولاد، شیمیایی.

الکتروفیلتر (Electrostatic Precipitator):

نحوه کار: استفاده از بار الکتریکی برای جذب ذرات معلق.

کاربردها: صنایع برق، تولید انرژی، پالایشگاهها.

اسکرابر (Scrubber):

نحوه کار: استفاده از مایعات برای جذب و شستشوی ذرات معلق.

کاربردها: صنایع شیمیایی، پتروشیمی.

فیلترهای کارتریجی (Cartridge Filters):

نحوه کار: استفاده از کارتریجهای فیلتر.

کاربردها: صنایع دارویی، غذایی.

فیلتر دود حرارتی سیستم تصفیه دود

نحوه کار:استفاده از فیلترهای خاص

کاربردها: صنایع ذوب فلزات، صنایع فولاد و کوره های ذوب

غبارگیرهای هیدرودینامیک

غبارگیرهای هیدرودینامیک یا غبارگیرهای آبی، سیستمهایی هستند که برای جمعآوری گرد و غبار و ذرات معلق در هوا از آب به عنوان وسیلهای برای تصفیه استفاده میکنند. این نوع غبارگیر صنعتی معمولاً در صنایعی که تولید گرد و غبار زیاد دارند، بهویژه در صنایع معدنی، فلزی، و برخی کارخانجات تولیدی، مورد استفاده قرار میگیرند.

نحوه عملکرد غبارگیر هیدرودینامیک:

این غبارگیر صنعتی بهطور معمول از یک برج یا محفظه حاوی آب استفاده میکنند. هنگامی که گازهای آلوده به گرد و غبار وارد این محفظه میشوند، جریان هوا با جریان آب ترکیب میشود. در این فرآیند، ذرات گرد و غبار به قطرات آب میچسبند و سپس از هوا جدا میشوند.

- ورود گاز آلوده: گازهایی که حاوی گرد و غبار هستند، وارد برج یا محفظه غبارگیر میشوند.

- ملاقته با آب: جریان آب در این محفظه بهصورت اسپری یا جریان آب در سطوح مختلف باعث برخورد ذرات با آب میشود.

- جذب گرد و غبار: ذرات گرد و غبار به قطرات آب میچسبند و در نتیجه از جریان هوا جدا میشوند.

- خروج هوای تصفیهشده: هوای پاکیزه از دستگاه خارج میشود.

- جمعآوری ذرات و ذرات آب: ذرات غبار به همراه آب در قسمتهای پایینی سیستم جمعآوری میشوند و برای جلوگیری از آلودگی محیط زیست، معمولاً تصفیه و بازگردانی میشوند.

انواع سیستمهای هیدرودینامیک:

- برجهای مرطوب: این سیستمها شامل یک برج است که در آن جریان هوا با یک جریان آب مخلوط میشود. در این برج، آب از طریق نازلها اسپری شده و هوا از داخل برج عبور میکند تا ذرات گرد و غبار را جذب کند.

- سیکلونهای آبی: این سیستمها ترکیبی از سیکلونهای گریز از مرکز و تکنولوژی تصفیه آب هستند. در این سیستمها، جریان هوا وارد یک محفظه مارپیچی شده و در همین حین، آب اسپری میشود تا ذرات را از جریان هوا جدا کند.

مزایای غبارگیر هیدرودینامیک:

- کارایی بالا در جمعآوری ذرات ریز: این سیستمها میتوانند ذرات بسیار ریز (حتی زیر 1 میکرومتر) را نیز از هوا جدا کنند.

- کاهش آلودگی محیط زیست: با استفاده از این سیستمها، ذرات گرد و غبار به آب منتقل میشوند و از انتشار آنها به جو جلوگیری میشود.

- هزینه پایین نگهداری: این سیستمها نسبت به دیگر نوع غبارگیرها، معمولاً نیاز به نگهداری کمتری دارند.

- بهبود کیفیت هوا در محیطهای صنعتی: هوای خروجی از دستگاهها تمیزتر و بدون گرد و غبار است.

معایب:

- نیاز به آب زیاد: این سیستمها به آب برای عملیات خود نیاز دارند که ممکن است در برخی مناطق مشکلساز باشد.

- ایجاد ضایعات آب: برای جلوگیری از آلودگی محیط زیست، باید آب آلوده بهطور مناسب تصفیه و یا بازگردانی شود.

- محدودیت در برخی صنایع: این سیستمها بیشتر در صنایعی که به آب دسترسی دارند و گرد و غبار قابل حل در آب هستند، کارایی دارند.

کاربردهای غبارگیرهای هیدرودینامیک:

- صنایع معدنی و سنگشکنها: در این صنایع که تولید گرد و غبار زیاد است، غبارگیرهای آبی بسیار کاربرد دارند.

- صنایع فولادی: در فرآیندهای تولید فولاد که معمولاً با تولید گرد و غبار همراه است، از این سیستمها برای تصفیه هوا استفاده میشود.

- کارخانجات شیمیایی: برای تصفیه هوای آلوده به مواد شیمیایی و ذرات.

- صنایع تولید سیمان: به دلیل تولید گرد و غبار زیاد در فرآیند تولید سیمان، این سیستمها در این صنعت بسیار رایج هستند.

غبارگیرهای هیدرودینامیک بهویژه برای صنایعی که در آنها گرد و غبار به صورت مداوم تولید میشود و نیاز به تصفیه موثر دارند، گزینهای مناسب هستند. این سیستمها بهطور مؤثری از آلودگی هوا جلوگیری کرده و سلامت کارکنان و محیط زیست را حفظ میکنند.

پالس جت فیلتر صنعتی چیست؟

پالس جت فیلتر صنعتی (Pulse Jet Filter) نوعی سیستم فیلتراسیون است که برای جداسازی ذرات معلق و گرد و غبار از جریان هوا یا گاز در صنایع مختلف مورد استفاده قرار میگیرد. این سیستم بهطور خاص در محیطهایی که غلظت گرد و غبار بالا است، بسیار کارآمد است.

اجزای اصلی پالس جت فیلتر:

محفظه اصلی (Housing): شامل بخشهایی برای ورود و خروج جریان گاز و نصب فیلترها.

المنتهای فیلتر (Filter Bags): کیسههای پارچهای یا کارتریجی که وظیفه جداسازی ذرات معلق از جریان گاز را بر عهده دارند.

سیستم تمیزکننده (Pulse Cleaning System): این سیستم با استفاده از جتهای فشار قوی هوا، گرد و غبار جمعشده روی فیلترها را پاک میکند.

تانک هوای فشرده: هوای فشرده برای تمیز کردن کیسهها در این مخزن ذخیره میشود.

کنترلر الکترونیکی: وظیفه زمانبندی و تنظیم عملکرد سیستم تمیزکننده را بر عهده دارد.

نحوه عملکرد:

جریان گاز آلوده وارد محفظه فیلتر میشود.

ذرات معلق به سطح خارجی کیسههای فیلتر میچسبند و جریان هوای تمیز از داخل کیسهها عبور میکند.

سیستم پالس جت در فواصل زمانی مشخص، هوای فشرده را به کیسهها وارد میکند تا گرد و غبار جمعشده از سطح کیسه جدا شده و به قیف جمعآوری سقوط کند.

ذرات جداشده از فیلترها بهطور معمول در انتهای محفظه جمعآوری میشوند و به بیرون انتقال داده میشوند.

ویژگیها و مزایا:

بازدهی بالا در جداسازی ذرات: حتی ذرات بسیار ریز نیز جدا میشوند.

تمیزکاری مداوم: نیازی به توقف سیستم برای تمیز کردن فیلترها نیست.

دوام بالا: کیسههای فیلتر از مواد مقاوم در برابر سایش و حرارت ساخته میشوند.

قابلیت کار در فشار و دماهای مختلف: مناسب برای کاربردهای صنعتی سنگین.

کاربردها:

صنایع سیمان

نیروگاهها

صنایع فلزی و فولاد

صنایع شیمیایی

کارخانجات مواد غذایی

پالس جت فیلترها به دلیل عملکرد اتوماتیک و کارآمدی بالا، یکی از محبوبترین سیستمهای فیلتراسیون در صنایع مختلف به شمار میروند.

مراحل ساخت غبارگیر صنعتی

طراحی اولیه:تحلیل نیازها و مشخصات فنی.طراحی مدل اولیه و تهیه نقشهها.

انتخاب مواد و تجهیزات:انتخاب مواد مقاوم و با کیفیت برای ساخت بدنه و فیلترها.تهیه فنها، دمندهها و سیستمهای کنترلی.

ساخت و مونتاژ:برش و جوشکاری قطعات.مونتاژ اجزا و نصب فیلترها و فنها.

آزمایش و کنترل کیفیت:بررسی عملکرد دستگاه.اطمینان از کارایی و ایمنی دستگاه.

نصب و راهاندازی:انتقال دستگاه به محل نصب.راهاندازی و تنظیم دستگاه برای بهرهبرداری.

مزایای ساخت غبارگیر صنعتی

بهبود کیفیت هوا: کاهش ذرات گرد و غبار و آلایندههای معلق در هوا.

حفظ سلامت کارکنان: جلوگیری از بیماریهای تنفسی و مشکلات بهداشتی.

افزایش بهرهوری: کاهش خرابی تجهیزات و بهبود عملکرد ماشینآلات.

رعایت مقررات زیستمحیطی: تطابق با استانداردهای محیط زیستی.

نگهداری و تعمیرات غبار گیر صنعتی

نگهداری منظم: شامل تمیز کردن و تعویض فیلترها، بازرسی دورهای دستگاه.

تعمیرات: شامل تعمیر یا تعویض اجزای آسیبدیده و تنظیمات دورهای.

نکات ایمنی: رعایت اصول ایمنی در هنگام نگهداری و تعمیرات.

ساخت غبارگیر صنعتی فرآیندی پیچیده و چند مرحلهای است که نیاز به دقت و تخصص دارد. این دستگاهها نقش مهمی در بهبود شرایط کاری و محیط زیستی دارند و با انتخاب مواد و طراحی مناسب، میتوان به بهرهوری بالا و عملکرد بهینه دست یافت. نگهداری منظم و تعمیرات دورهای نیز برای حفظ کارایی و ایمنی دستگاه ضروری است.

غبارگیرصنعتی نقش خیلی مهمی در بهبود کیفیت هوای محیط های صنعتی دارد.فقط در انتخاب نوع غبارگیر باید دقت کنید و بسته به نیازتان غبارگیر را انتخاب کنید.

قیمت غبارگیر صنعتی

قیمت غبارگیر صنعتی به عوامل مختلفی بستگی دارد و می تواند به طور گسترده ای متغیر باشد.این عوامل شامل نوع غبارگیر،ظرفیت،مواد به کار رفته،فناوری های استفاده شده و… بستگی دارد.

فن غبارگیر صنعتی

فن غبارگیر صنعتی یکی از تجهیزات کلیدی در سیستمهای تهویه و کنترل آلودگی در صنایع مختلف است. این نوع فنها برای جمعآوری و فیلتر کردن ذرات معلق در هوا، مانند گرد و غبار و ذرات ریز، طراحی شدهاند.

ویژگیها و کاربردها:

1. عملکرد موثر: فنهای غبارگیر با ایجاد جریان هوا، ذرات معلق را به سمت فیلترها هدایت میکنند تا از ورود آنها به محیط جلوگیری شود.

2. کاربردهای صنعتی: در صنایع چوب، فولاد، شیمیایی، و صنایع ساخت و ساز به کار میروند.

3. فیلترهای مختلف: این فنها معمولاً با فیلترهای کیسهای، فیلترهای کربن فعال و یا فیلترهای HEPA ترکیب میشوند تا کارایی بهتری داشته باشند.

4. طراحی مناسب: برای فضاهای مختلف و نیازهای خاص میتوانند طراحی و تنظیم شوند.

مزایای استفاده:

بهبود کیفیت هوا: کاهش آلودگی و بهبود شرایط کاری.

افزایش بهرهوری: ایجاد یک محیط کار سالم و ایمن باعث افزایش راندمان کارگران میشود.

پیشگیری از آسیب به تجهیزات**: با کاهش گرد و غبار، عمر تجهیزات صنعتی افزایش مییابد.

نکات مهم:

– **نگهداری منظم**: نیاز به بررسی و تعویض فیلترها به طور منظم.

– **انتخاب مناسب**: انتخاب فن مناسب بر اساس نوع و حجم ذرات معلق

سیستم غبارگیر صنعتی

سیستم غبارگیر صنعتی یک مجموعه پیچیده از اجزا و تجهیزات است که برای جمعآوری، فیلتر کردن و تخلیه گرد و غبار و ذرات معلق در هوا در محیطهای صنعتی طراحی شده است. این سیستمها به حفظ سلامت کارکنان و بهبود کیفیت هوا کمک میکنند. اجزای اصلی و مراحل عملکرد این سیستمها به شرح زیر است:

اجزای اصلی سیستم غبارگیر صنعتی

- منبع تولید گرد و غبار: منبعهایی مانند ماشینآلات، فرآیندهای تولید، برش، سنبادهکاری و غیره که گرد و غبار تولید میکنند.

- ورودی هوا: کانالها یا لولههایی که هوا و گرد و غبار را به سمت سیستم غبارگیر هدایت میکنند.

- فن یا دمنده: برای ایجاد جریان هوا و مکش گرد و غبار به داخل سیستم. فنها معمولاً به دو نوع سانتریفیوژ و محوری تقسیم میشوند.

- فیلترها: اجزای کلیدی برای جداسازی ذرات گرد و غبار از هوا. انواع مختلفی از فیلترها وجود دارند، از جمله:

- فیلترهای کیسهای

- فیلترهای کارتریجی

- فیلترهای الکتروستاتیک

- مخزن یا کیسه جمعآوری: جایی که ذرات گرد و غبار جمعآوری میشوند. این مخازن معمولاً طراحی شدهاند تا تخلیه و تمیز کردن آنها آسان باشد.

- سیستم کنترل: شامل سنسورها و کنترلکنندهها برای نظارت بر عملکرد سیستم و تنظیم جریان هوا.

- خروجی هوا: نقطهای که هوای تصفیهشده به محیط بازمیگردد. ممکن است شامل خروجیهای جانبی باشد که هوای تمیز را به چندین ناحیه منتقل میکند.

مراحل عملکرد سیستم

- مکش هوا: فن یا دمنده هوای آلوده را از محیط به داخل سیستم میکشد.

- فیلتر کردن: هوای مکیده شده از طریق فیلترها عبور میکند که ذرات گرد و غبار را جدا میکنند.

- جمعآوری گرد و غبار: ذرات جمعآوری شده در مخزن یا کیسه ذخیره میشوند.

- تخلیه هوای تمیز:هوای تصفیهشده پس از عبور از فیلترها به محیط بازمیگردد.

- نگهداری و بررسی: نگهداری دورهای و بازرسی برای اطمینان از عملکرد صحیح سیستم و تعویض فیلترها و سایر قطعات معیوب.

کاربردها

این سیستمها در صنایع مختلف مانند چوب، فولاد، شیمیایی، غذایی و ساختمانی کاربرد دارند و به بهبود شرایط کاری و سلامت کارکنان کمک میکنند. با توجه به نوع فعالیت و نیازهای خاص، طراحی و مشخصات این سیستمها ممکن است متفاوت باشد.

غبارگیر سیکلون (Cyclone Dust Collector) نوعی دستگاه جداسازی است که برای حذف ذرات گرد و غبار و ذرات معلق از جریان هوا یا گاز استفاده میشود. این دستگاه با استفاده از نیروی گریز از مرکز (نیروی سانتریفیوژ) و بدون نیاز به فیلترهای پیچیده، ذرات را از هوا جدا میکند. غبارگیرهای سیکلون به دلیل طراحی ساده، نگهداری کمهزینه و کارایی مناسب در حذف ذرات بزرگتر، در بسیاری از صنایع استفاده میشوند.

نحوه عملکرد غبارگیر سیکلون:

ورود هوا: هوا یا گاز آلوده به ذرات معلق از طریق ورودی جانبی وارد بخش استوانهای سیکلون میشود. ورود هوا به شکل مورب باعث ایجاد حرکت چرخشی یا گردابی در داخل دستگاه میشود.

جداسازی ذرات: جریان گردابی ایجاد شده، نیروی گریز از مرکز را افزایش میدهد. این نیروی گریز از مرکز، ذرات گرد و غبار سنگینتر را به سمت دیوارههای سیکلون میبرد. ذرات در اثر نیروی گریز از مرکز به سمت پایین دستگاه رانده میشوند.

جمعآوری ذرات: ذرات جداشده به پایین سیکلون هدایت میشوند و در یک مخزن جمعآوری (Hopper) جمع میشوند. این ذرات سپس میتوانند برای دفع یا بازیافت به روشهای مناسب منتقل شوند.

خروج هوای تمیز: هوای تمیزتر از بخش بالای سیکلون به سمت بیرون هدایت میشود. در این مرحله، ذرات سنگینتر جدا شدهاند و هوای خروجی حاوی ذرات بسیار کمتری است.

مزایای غبارگیر سیکلون:

طراحی ساده و مقرون بهصرفه: سیکلونها بدون قطعات متحرک طراحی شدهاند که هزینههای نگهداری را کاهش میدهد.

مقاومت در برابر شرایط سخت: این دستگاهها برای محیطهای صنعتی با ذرات بزرگ و سنگین مناسب هستند.

کارایی مناسب در جداسازی ذرات بزرگتر: سیکلونها در جداسازی ذرات با اندازههای متوسط تا بزرگ بسیار کارآمد هستند.

عدم نیاز به فیلترهای پیچیده: سیکلونها بدون نیاز به فیلترهای قابل تعویض کار میکنند، که هزینههای عملیاتی را کاهش میدهد.

معایب غبارگیر سیکلون:

کارایی کمتر برای ذرات ریز: سیکلونها در حذف ذرات بسیار ریز کارایی کمتری دارند و ممکن است برای جداسازی این نوع ذرات نیاز به فیلترهای اضافی باشد.

اندازه بزرگ: سیکلونها ممکن است فضای زیادی را اشغال کنند، به خصوص برای ظرفیتهای بالاتر.

کاربردهای غبارگیر سیکلون:

صنایع معدنی: برای حذف گرد و غبار ناشی از فرآیندهای معدنی.

صنایع چوب: برای جمعآوری ذرات چوب و گرد و غبار ناشی از ماشینآلات چوببری.

صنایع شیمیایی: در جداسازی ذرات جامد از گازها و هوای فرآیندی.

کارخانههای سیمان: برای جمعآوری گرد و غبار سیمان در مراحل مختلف تولید.

نتیجهگیری:

غبارگیرهای سیکلون با طراحی ساده و کارایی بالا برای محیطهای صنعتی مناسب هستند که نیاز به جداسازی ذرات گرد و غبار سنگین دارند. این دستگاهها میتوانند به تنهایی یا به عنوان پیشفیلتر در سیستمهای پیچیدهتر فیلتراسیون هوا استفاده شوند.

بررسی برخی پارامترهای موثر در طراحی سیلکون

طراحی سیلیکون (Silicon Design) در صنایع مختلف، بهویژه در طراحی تراشهها و نیمههادیها، از اهمیت ویژهای برخوردار است. در این زمینه، پارامترهای متعددی بر عملکرد و کیفیت نهایی تأثیر میگذارند. در ادامه به بررسی برخی از این پارامترها میپردازیم:

1. فرایند فناوری (Technology Node)

یکی از عوامل کلیدی در طراحی سیلیکون، انتخاب گره فناوری (مانند 7 نانومتر، 5 نانومتر، 3 نانومتر) است. کاهش اندازه فناوری:

مصرف انرژی را کاهش میدهد.

تراکم ترانزیستورها را افزایش میدهد.

امکان عملکرد سریعتر را فراهم میکند.

با این حال، هزینه تولید و پیچیدگی طراحی افزایش مییابد.

2. معماری طراحی

طرحبندی مدارها (Layout Design): نحوه قرارگیری ترانزیستورها و سیمها باید بهینه باشد تا از اتلاف انرژی و تأخیر جلوگیری شود.

مسیریابی سیگنالها (Signal Routing): طراحی مسیرهای کوتاه و کممقاومت برای کاهش تأخیر زمانی.

طراحی مدارات توان پایین (Low-Power Design): برای دستگاههایی که به مصرف کم انرژی نیاز دارند.

3. مواد و خواص فیزیکی

جنس و خلوص سیلیکون: کیفیت سیلیکون بر عملکرد ترانزیستورها و مدار تأثیر دارد.

استفاده از مواد جایگزین (مانند SiGe یا GaN) در فناوریهای خاص.

4. دما و پایداری حرارتی

مدیریت حرارتی (Thermal Management): طراحی باید به گونهای باشد که گرمای تولیدشده در سیلیکون بهدرستی دفع شود تا عملکرد مدار مختل نشود.

انتخاب مواد مناسب برای لایههای حرارتی.

5. پارامترهای الکتریکی

ظرفیت خازنی (Capacitance): تأثیر مستقیم بر تأخیر و مصرف انرژی دارد.

مقاومت سیمها (Wire Resistance): کاهش مقاومت برای بهبود سرعت سیگنال.

نویز (Noise): طراحی باید بهگونهای باشد که نویز الکتریکی و تداخلها کاهش یابد.

6. مدیریت مصرف انرژی

کاهش توان استاتیک و دینامیک:

توان استاتیک ناشی از نشت جریان.

توان دینامیک مربوط به کلیدزنی ترانزیستورها.

7. ابزارها و نرمافزارهای طراحی

استفاده از ابزارهای EDA (Electronic Design Automation) برای شبیهسازی، تحلیل و بهینهسازی طراحی.

شبیهسازی چندبعدی برای پیشبینی رفتار مدار در شرایط مختلف.

8. قابلیت تولید (Manufacturability)

طراحی باید بهگونهای باشد که امکان تولید انبوه وجود داشته باشد.

نیاز به درنظر گرفتن نقصهای احتمالی در فرآیند تولید.

9. هزینه

هزینه تولید سیلیکون با توجه به طراحی، فناوری و مواد مورد استفاده.

انتخاب بین عملکرد بهتر یا کاهش هزینه.

10. تست و اعتبارسنجی (Testing & Validation)

آزمایش عملکرد مدارهای طراحیشده در شرایط واقعی.

اطمینان از سازگاری با استانداردها و الزامات عملکردی.

اگر قصد دارید درباره جنبه خاصی از طراحی سیلیکون بیشتر بدانید، لطفاً جزئیات بیشتری ارائه دهید.

هدف از استفاده از غبارگیرهای صنعتی

هدف از استفاده از غبارگیرهای صنعتی بهبود کیفیت هوا در محیطهای صنعتی و حفظ سلامت کارکنان، تجهیزات و محیط زیست است. غبارگیرها به جمعآوری و حذف ذرات گرد و غبار و آلایندههای معلق در هوا کمک میکنند. دلایل اصلی استفاده از غبارگیرهای صنعتی به شرح زیر است:

1. حفظ سلامت کارکنان:

جلوگیری از بیماریهای تنفسی: گرد و غبار و آلایندههای موجود در هوا میتوانند مشکلات سلامتی جدی مانند بیماریهای تنفسی، آلرژی و آسم ایجاد کنند. غبارگیرها با حذف این ذرات، خطر ابتلا به بیماریهای ناشی از آلودگی هوا را کاهش میدهند.

بهبود شرایط کاری: غبارگیرها باعث بهبود کیفیت هوا در محیط کار شده و باعث افزایش رضایت و بهرهوری کارکنان میشوند.

2. حفاظت از تجهیزات صنعتی:

جلوگیری از سایش و خرابی: گرد و غبار و ذرات معلق میتوانند باعث سایش و خرابی تجهیزات صنعتی شوند. غبارگیرها با حذف این ذرات، طول عمر تجهیزات را افزایش میدهند و هزینههای نگهداری و تعمیرات را کاهش میدهند.

کاهش خطرات انفجار: در برخی صنایع، ذرات گرد و غبار قابل اشتعال هستند و میتوانند باعث انفجارهای خطرناک شوند. غبارگیرها با حذف این ذرات، خطر وقوع انفجارها را کاهش میدهند.

3. حفاظت از محیط زیست:

کاهش آلودگی هوا: غبارگیرهای صنعتی ذرات آلاینده را قبل از خروج به محیط زیست جمعآوری میکنند، که باعث کاهش آلودگی هوا و حفظ محیط زیست میشود.

مطابقت با استانداردهای زیستمحیطی: بسیاری از کشورها قوانین سختگیرانهای برای کاهش آلودگی هوا دارند. استفاده از غبارگیرهای صنعتی به شرکتها کمک میکند تا با این مقررات مطابقت داشته باشند و از جریمهها و مجازاتهای قانونی جلوگیری کنند.

4. بهبود کیفیت محصولات:

کاهش آلودگی در فرآیندهای تولید: در برخی صنایع، گرد و غبار میتواند کیفیت محصولات را تحت تأثیر قرار دهد. غبارگیرها با حذف ذرات معلق از هوا، از آلودگی مواد اولیه و محصولات نهایی جلوگیری میکنند و کیفیت تولیدات را بهبود میبخشند.

5. افزایش کارایی فرآیندهای تولیدی:

جلوگیری از وقفههای تولید: گرد و غبار میتواند باعث خرابی و توقف ناگهانی تجهیزات شود. غبارگیرها با حذف این ذرات، از وقوع وقفههای ناخواسته در فرآیند تولید جلوگیری میکنند و بهرهوری کارخانه را افزایش میدهند.

کاهش هزینههای نگهداری: با حذف گرد و غبار از هوا، نیاز به تعمیرات و نگهداری تجهیزات کاهش مییابد، که باعث کاهش هزینههای عملیاتی کارخانه میشود.

6. حفاظت از ساختمان و زیرساختها:

جلوگیری از تخریب: گرد و غبار میتواند به تدریج بر روی سطوح ساختمانها، سیستمهای تهویه و زیرساختهای صنعتی انباشته شود و باعث تخریب و سایش آنها شود. غبارگیرها با حذف این ذرات، از خرابی و آسیب به زیرساختهای صنعتی جلوگیری میکنند.

استفاده از غبارگیرهای صنعتی یکی از مهمترین راهحلها برای بهبود کیفیت هوا و حفاظت از سلامت افراد و تجهیزات در محیطهای صنعتی است. این دستگاهها نقش بسیار مهمی در کاهش آلودگی هوا، افزایش ایمنی محیط کار و بهبود کارایی فرآیندهای تولیدی ایفا میکنند. با انتخاب و استفاده صحیح از غبارگیرهای صنعتی، میتوان از مزایای زیادی بهرهمند شد و به حفظ محیط زیست و سلامت افراد کمک کرد.

غبارگیر صنعتی کارتریج چیست؟

غبارگیر صنعتی کارتریجی یا فیلتر کارتریجی دستگاهی است که برای جداسازی ذرات و گرد و غبار از جریان هوا در محیطهای صنعتی به کار میرود. در این نوع غبارگیر، به جای کیسهها از کارتریجهای فیلتر استفاده میشود که از مواد خاصی مانند پلیاستر، سلولز و الیاف نانو ساخته شدهاند. این کارتریجها به صورت استوانهای یا صاف هستند و سطح فیلتراسیون بالایی را فراهم میکنند.

ویژگیهای غبارگیر کارتریجی

قدرت فیلتراسیون بالا

غبارگیرهای کارتریجی به دلیل ساختار الیاف متراکم، میتوانند ذرات بسیار ریز (تا 0.3 میکرون) را جذب کنند. این ویژگی آنها را برای محیطهایی با گرد و غبار سبک و ریز، مانند صنایع غذایی، دارویی و الکترونیک، مناسب میکند.

طراحی فشرده

این نوع غبارگیر به دلیل استفاده از کارتریجهای استوانهای، فضای کمتری نسبت به غبارگیرهای کیسهای اشغال میکند و برای فضاهای محدود انتخاب مناسبی است.

سطح فیلتراسیون بیشتر

کارتریجهای فیلتر دارای چینخوردگی هستند که باعث میشود سطح بیشتری برای جمعآوری گرد و غبار فراهم شود. این ویژگی باعث افزایش کارایی فیلتراسیون در مقایسه با کیسههای سنتی میشود.

سهولت در تمیزکاری و نگهداری

غبارگیرهای کارتریجی معمولاً به سیستمهای پالس جت یا تمیزکاری با هوا مجهز هستند، که با پاشش هوای فشرده، گرد و غبار را از سطح کارتریج پاک میکنند. این ویژگی باعث میشود فیلترها عمر طولانیتری داشته و نیاز به تعویض کمتری داشته باشند.

مقاومت بالا در برابر رطوبت

برخی از کارتریجهای فیلتر، با پوششهای ضد آب و رطوبت ساخته میشوند که آنها را در محیطهای مرطوب و دارای بخار قابل استفاده میسازد.

کاربردهای غبارگیر کارتریجی

صنایع غذایی و دارویی: برای جذب گرد و غبارهای ریز و محافظت از کیفیت محصول و محیط کار.

صنایع شیمیایی و پتروشیمی: جمعآوری ذرات شیمیایی و جلوگیری از انتشار آلودگیها.

صنایع فلزی و الکترونیک: کنترل گرد و غبار فلزی و مواد شیمیایی خطرناک.

مزایای غبارگیر کارتریجی

بازدهی بالا در جمعآوری ذرات ریز

کاهش هزینههای نگهداری و تعمیرات

فضای کم برای نصب

دوام و عمر طولانی فیلترها

غبارگیر کارتریجی یکی از موثرترین سیستمهای فیلتراسیون برای محیطهای صنعتی است که به دلیل طراحی فشرده و قدرت بالای فیلتراسیون، در بسیاری از صنایع مورد توجه قرار گرفته است.

فناوریهای غبارگیر صنعتی در معادن و روشهای نوین برای تصفیه هوا و مدیریت آلودگی

مقدمه

صنعت معدن بهعنوان یکی از بخشهای حیاتی اقتصاد جهانی، علاوه بر تولید مواد اولیه، با چالشهای زیادی در زمینه آلودگی محیطزیست روبهرو است. یکی از مهمترین منابع آلودگی در معادن، آلودگیهای غباری است که میتواند تأثیرات منفی زیادی بر سلامت کارکنان، محیطزیست و کیفیت هوا داشته باشد. در این راستا، استفاده از فناوریهای غبارگیر صنعتی بهعنوان یک راهحل مؤثر برای کنترل و کاهش آلایندههای غباری در معادن اهمیت ویژهای دارد. این مقاله به بررسی فناوریهای نوین غبارگیری در معادن، روشهای مختلف تصفیه هوا و چگونگی مدیریت آلودگی در این صنایع میپردازد.

1. آلودگی غبار در معادن: مشکلات و چالشها

آلودگی غباری در معادن بهویژه در فرآیندهایی مانند حفاری، انفجار، بارگیری و حملونقل مواد معدنی رخ میدهد. این غبارها معمولاً حاوی ذرات ریز سیلیسی و دیگر مواد شیمیایی هستند که میتوانند خطرات جدی برای سلامت کارگران ایجاد کنند، از جمله مشکلات تنفسی و بیماریهای ریوی. علاوه بر آن، این غبارها میتوانند به آلودگی هوا و آسیب به محیطزیست منجر شوند. به همین دلیل، کنترل آلودگی غباری در معادن از اهمیت ویژهای برخوردار است.

2. فناوریهای غبارگیر در معادن

برای کنترل و کاهش آلودگی غباری در معادن، از انواع فناوریهای غبارگیر استفاده میشود که هرکدام برای شرایط خاص معادن طراحی شدهاند. برخی از این فناوریها عبارتند از:

2.1. سیستمهای جمعآوری غبار (Dust Collection Systems)

سیستمهای جمعآوری غبار یکی از رایجترین روشها برای کاهش غبار در معادن هستند. این سیستمها معمولاً شامل فیلترها، کیسههای غبارگیر، و فنهای مکنده هستند که غبار تولید شده را از هوای محیط جمعآوری کرده و آن را به یک مخزن منتقل میکنند. فیلترهای غبارگیر میتوانند ذرات ریز را از هوای آلوده حذف کنند و هوای تمیز را به محیط بازگردانند.

- فیلترهای کیسهای (Bag Filters): این فیلترها با استفاده از پارچههای ویژه، ذرات غبار را از هوا جذب میکنند و در یک مخزن جمعآوری میکنند. این فیلترها به دلیل ظرفیت بالا و قابلیت کار در شرایط سخت معدنها بسیار محبوب هستند.

- فیلترهای الکتروستاتیک (Electrostatic Precipitators): در این نوع سیستمها، غبار به وسیله بار الکتریکی از جریان هوا جدا میشود و در یک مجموعه جمعآوری میشود. این سیستمها بهویژه برای کنترل غبارهای ریز و بسیار ریز مناسب هستند.

2.2. سیستمهای تهویه موضعی (Local Exhaust Ventilation, LEV)

این سیستمها برای جذب غبار در نزدیکی منبع تولید آن طراحی شدهاند. با استفاده از لولهها و هودهای مکش، هوا و غبار از منطقه آلوده به سمت سیستمهای تصفیه هدایت میشوند. این فناوری بهویژه در مناطقی که غبار بهطور مداوم تولید میشود، مانند کارگاههای خردایش یا حفاری، بسیار مؤثر است.

2.3. سیستمهای رطوبتی (Dust Suppression Systems)

در این سیستمها، از آب یا مواد شیمیایی برای مرطوب کردن ذرات غبار و کاهش انتشار آنها به هوا استفاده میشود. روشهای رطوبتی بهویژه در فرآیندهای حملونقل و بارگیری مواد معدنی کاربرد دارند. این فناوری میتواند به طور مؤثری از پراکندگی غبار در هوای خشک جلوگیری کند.

2.4. فنهای صنعتی و سیستمهای تهویه مکانیکی

فنهای صنعتی قوی بهطور معمول برای جابجایی هوا در معادن و کاهش غبار مورد استفاده قرار میگیرند. این فنها میتوانند هوا را از نواحی آلوده به مناطق تمیز منتقل کرده و از تجمع غبار جلوگیری کنند.

3. روشهای نوین برای تصفیه هوا و مدیریت آلودگی غبار

در کنار سیستمهای سنتی، روشهای نوین دیگری نیز برای تصفیه هوا و کاهش آلودگی غباری در معادن بهکار گرفته میشود:

3.1. فناوری نانو (Nanotechnology)

استفاده از نانوذرات برای جذب و فیلتر کردن ذرات ریز غبار یکی از پیشرفتهای نوین در تصفیه هوا است. نانوذرات میتوانند به ذرات غبار متصل شوند و آنها را بهطور مؤثری از جریان هوا جدا کنند. این فناوری به دلیل دقت بالا در جذب ذرات ریز، در معادن برای کنترل آلودگی غباری و بهبود کیفیت هوای محیطهای کاری کاربرد دارد.

3.2. سیستمهای بیولوژیکی (Biological Filtration Systems)

در این روش، از میکروارگانیسمها برای جذب و تجزیه مواد آلاینده در هوای معدن استفاده میشود. این سیستمها میتوانند برای تصفیه گازهای آلاینده مانند گازهای سمی یا گازهای ناشی از سوختن مواد در معادن بهکار روند. این روشها به دلیل اثرات زیستمحیطی کم و کارایی بالا مورد توجه قرار گرفتهاند.

3.3. سیستمهای فیلتراسیون با استفاده از فناوریهای غشایی (Membrane Filtration)

فناوری غشایی بهویژه در تصفیه هوا و حذف ذرات غبار از جریان هوا کاربرد دارد. غشاهای نیمهنفوذپذیر میتوانند بهطور مؤثر ذرات ریز و مواد آلاینده را از هوا جدا کنند و هوای تمیز را به محیط بازگردانند. این سیستمها بهویژه در معادن با شرایط آلوده به غبار بسیار مؤثر هستند.

4. مزایای استفاده از فناوریهای غبارگیر در معادن

استفاده از فناوریهای غبارگیر در معادن میتواند مزایای زیادی به همراه داشته باشد که عبارتند از:

- حفاظت از سلامت کارکنان: کاهش غبار در محیطهای کاری باعث کاهش بیماریهای تنفسی و دیگر مشکلات بهداشتی مرتبط با آلودگی غبار میشود.

- بهبود کیفیت هوا: تصفیه مؤثر هوا باعث میشود تا کیفیت هوا در معادن بهبود یابد و شرایط کاری مناسبتر شود.

- کاهش اثرات زیستمحیطی: با کاهش انتشار غبار به محیطزیست، از آلودگیهای زیستمحیطی جلوگیری میشود.

- افزایش بهرهوری: با بهبود شرایط کاری، کارگران میتوانند در محیطهای سالمتری کار کنند و بهرهوری کلی افزایش مییابد.

5. چالشها و چشمانداز آینده

با وجود پیشرفتهای قابلتوجه در فناوریهای غبارگیری، هنوز چالشهایی در زمینه هزینههای بالا، نیاز به نگهداری و بهینهسازی سیستمها و همچنین کارایی در شرایط سخت معادن وجود دارد. بهویژه در معادن بزرگ، اجرای سیستمهای غبارگیری پیچیده و هزینهبر است. اما با پیشرفتهای مداوم در زمینه فناوریهای نوین مانند نانوتکنولوژی و سیستمهای هوشمند، میتوان انتظار داشت که آینده این فناوریها بهبود یابد و به کاهش بیشتر آلودگیهای غباری در معادن کمک کند.فناوریهای غبارگیر در معادن نقشی کلیدی در مدیریت آلودگی هوا و حفاظت از سلامت کارکنان ایفا میکنند. با استفاده از روشهای نوین مانند فناوری نانو، سیستمهای بیولوژیکی و غشایی، میتوان آلودگیهای غباری را به طور مؤثر کاهش داد و محیط کاری و زیستمحیطی بهتری ایجاد کرد. استفاده از این فناوریها در معادن نهتنها به کاهش آلودگی و بهبود کیفیت هوا کمک میکند، بلکه باعث افزایش بهرهوری و کاهش هزینههای پزشکی نیز خواهد شد.

برای انتخاب نوع غبارگیر باید به چه نکاتی توجه کرد؟

برای انتخاب بهترین غبارگیر صنعتی باید به فاکتورهای مختلفی توجه کنید، زیرا هر صنعتی دارای شرایط و نیازهای خاصی است. در ادامه مراحل و نکات اصلی برای انتخاب غبارگیر مناسب آمده است:

1. نوع و اندازه ذرات گرد و غبار

اندازه ذرات: اگر ذرات گرد و غبار بسیار ریز هستند (مثل گرد و غبار سیلیس یا فلزات)، ممکن است نیاز به دستگاههایی با کارایی بالا مانند فیلترهای کیسهای یا فیلترهای کارتریجی باشد.

نوع ذرات: برخی غبارگیرها برای ذرات سنگینتر (مثل گرد و غبار معدنی) مناسبتر هستند، در حالی که برای ذرات سبک و ریزتر (مثل غبار چوب یا پودرها) دستگاههای خاصی ممکن است کارایی بهتری داشته باشند.

2. ظرفیت و حجم هوای آلوده

ظرفیت دستگاه: میزان حجم هوای آلوده و تعداد ذراتی که باید فیلتر شوند، تعیینکننده ظرفیت غبارگیر است. هرچه ظرفیت بالاتر باشد، دستگاه نیاز به فیلترهای بزرگتر و موتورهای قویتری دارد.

دوره کارکرد: اگر دستگاه قرار است به طور مداوم و 24 ساعته کار کند، باید غبارگیری را انتخاب کنید که دارای توان عملیاتی بالا و دوام مناسب باشد.

3. شرایط محیطی

درجه حرارت: برخی از غبارگیرها نمیتوانند در دمای بالا کار کنند. اگر هوای آلوده دارای دمای بالا است (مانند صنایع فولاد و ذوب فلزات)، باید از دستگاههایی که تحمل دمای بالا را دارند استفاده شود.

رطوبت محیط: در محیطهای مرطوب بهتر است از غبارگیرهایی با مقاومت در برابر خوردگی استفاده شود، زیرا رطوبت میتواند عمر دستگاه را کاهش دهد.

4. نوع سیستم غبارگیر

بگ فیلتر (Bag Filter): برای حذف ذرات بسیار ریز و فیلتر کردن حجم بالای هوا مناسب است و کارایی بالا در محیطهای دارای ذرات مضر دارد.

سیکلون: برای حذف ذرات بزرگتر و سنگینتر و محیطهایی با جریان هوای پر ذرات، مانند صنایع معدنی.

کارتریجی (Cartridge Dust Collector): برای حذف ذرات سبکتر و کاربردهای صنعتی کوچک تا متوسط مناسب است.

اسکرابر تر: برای حذف ذرات و گازهای شیمیایی مناسب است و معمولاً در محیطهای مرطوب استفاده میشود.

5. هزینههای نگهداری و تعمیرات

هزینه نگهداری و تعمیرات غبارگیرها میتواند متفاوت باشد. برخی از دستگاهها به تعویض دورهای فیلترها نیاز دارند و هزینههای نگهداری بالاتری دارند. برای محیطهایی که نیاز به کارکرد پیوسته دارند، دستگاهی با هزینه نگهداری پایین توصیه میشود.

6. میزان بهرهوری انرژی

غبارگیرهای صنعتی مصرف برق بالایی دارند. اگر در کارخانه نیاز به بهرهوری انرژی بالا و کاهش هزینهها دارید، دستگاههایی با مصرف انرژی پایینتر را انتخاب کنید.

7. استانداردهای ایمنی و زیستمحیطی

مطابقت با قوانین زیستمحیطی: برخی از غبارگیرها در راستای استانداردهای بهداشتی و زیستمحیطی ساخته شدهاند و بهترین گزینه برای کاهش آلایندههای محیطی هستند.

ایمنی دستگاه: دستگاههایی که دارای سیستمهای ایمنی، مانند جلوگیری از انفجار و قابلیت خاموشی خودکار هستند، در محیطهای صنعتی پرخطر توصیه میشوند.

8. بررسی برند و پشتیبانی فنی

انتخاب برندهای معتبر و با سابقه در تولید غبارگیر صنعتی میتواند در بلندمدت بهصرفه باشد. همچنین، خدمات پس از فروش و پشتیبانی فنی دستگاه اهمیت بالایی دارد.با توجه به نیازهای خاص کارخانه، نوع ذرات، شرایط محیطی، ظرفیت مورد نظر و بودجه، میتوانید از بین انواع غبارگیرها (مانند بگ فیلتر، سیکلون، اسکرابر و کارتریجی) بهترین دستگاه را انتخاب کنید.

انتخاب غبارگیر صنعتی مناسب برای صنایع مختلف

انتخاب غبارگیر صنعتی مناسب به عوامل مختلفی بستگی دارد، از جمله نوع صنعت، میزان و نوع آلایندهها، اندازه ذرات، دما و رطوبت محیط، و ظرفیت تولید. در ادامه، راهنمایی برای انتخاب غبارگیر صنعتی مناسب برای برخی صنایع ارائه شده است:

1. صنایع سیمان و بتن

نوع آلاینده: گرد و غبار سیمان و ذرات سنگین

غبارگیر پیشنهادی: غبارگیرهای سیکلون و بگ فیلتر (کیسهای). سیکلون برای جداسازی ذرات درشت و بگ فیلتر برای حذف ذرات ریز و کاهش آلایندهها کاربرد دارد.

2. صنایع فلزات و ذوب

نوع آلاینده: ذرات فلزی و گازهای داغ

غبارگیر پیشنهادی: الکتروفیلتر (Electrostatic Precipitator) که به خوبی ذرات ریز فلزی را جدا میکند، همچنین در دماهای بالا به خوبی عمل میکند.

3. صنایع چوب و مبلمان

نوع آلاینده: گرد و غبار چوب و خاک اره

غبارگیر پیشنهادی: غبارگیر سیکلون برای جداسازی اولیه و بگ فیلتر برای جداسازی ثانویه. بگ فیلتر به دلیل قابلیت جداسازی ذرات ریز و جلوگیری از آتشسوزی گزینه مناسبی است.

4. صنایع شیمیایی و دارویی

نوع آلاینده: ذرات شیمیایی و گرد و غبار سمی

غبارگیر پیشنهادی: کارتریج فیلتر و بگ فیلتر. در صورت وجود ذرات بسیار ریز، الکتروفیلتر نیز پیشنهاد میشود.

5. صنایع معدنی

نوع آلاینده: گرد و غبار سنگ و ذرات معدنی

غبارگیر پیشنهادی: سیکلون برای جداسازی ذرات درشت و بگ فیلتر برای کاهش ذرات ریزتر و کنترل آلایندگی محیطی.

6. صنایع غذایی

نوع آلاینده: ذرات ریز ناشی از فرآوری مواد غذایی مانند شکر، آرد و ادویهها

غبارگیر پیشنهادی: بگ فیلتر یا کارتریج فیلتر که قابلیت جداسازی موثر ذرات ریز و بهبود کیفیت هوا را دارد.

7. صنایع نفت، گاز و پتروشیمی

نوع آلاینده: ذرات روغنی، گازها و بخارات سمی

غبارگیر پیشنهادی: فیلترهای مرطوب (Wet Scrubber) و الکتروفیلترها، که به خوبی آلایندههای گازی و بخارات سمی را جدا میکنند.

نکات کلیدی در انتخاب غبارگیر صنعتی مناسب

انتخاب غبارگیر صنعتی مناسب میتواند تاثیر زیادی در بهبود کیفیت محیط کار، افزایش بهرهوری، و رعایت استانداردهای زیستمحیطی و بهداشتی داشته باشد. با توجه به اینکه هر کسب و کار ویژگیهای خاص خود را دارد، در اینجا نکات کلیدی برای انتخاب بهترین غبارگیر صنعتی برای نیازهای خاص شما آورده شده است:

نوع و حجم آلایندهها

قبل از انتخاب غبارگیر صنعتی، باید نوع و حجم آلایندههایی که در محیط تولیدی شما وجود دارند، شناسایی شوند. برخی از غبارگیرها برای جذب ذرات ریز مناسب هستند، در حالی که دیگر مدلها توانایی جذب ذرات درشت یا گازهای مضر را دارند. بنابراین، دانستن اینکه آلایندهها چه نوعی هستند و چه میزان از آنها در محیط وجود دارد، به شما کمک میکند تا دستگاه مناسب را انتخاب کنید.

2. کاربرد صنعتی و محیط کار

نوع صنعتی که غبارگیر برای آن انتخاب میشود بسیار مهم است. به عنوان مثال، غبارگیرهای صنعتی برای صنایع مختلف مانند فولاد، سیمان، صنایع چوب، و مواد غذایی هرکدام ویژگیهای خاص خود را دارند. غبارگیرهای مخصوص هر صنعت باید ویژگیهایی چون ظرفیت بالا، قابلیت کار در شرایط دمایی خاص، یا مقاوم در برابر مواد شیمیایی را داشته باشند.

3. ظرفیت و قدرت تصفیه

انتخاب ظرفیت مناسب غبارگیر برای حجم تولید دود و آلایندهها اهمیت زیادی دارد. غبارگیر باید قادر باشد حجم قابل توجهی از هوا را در مدت زمان معین تصفیه کند. این ظرفیت بستگی به اندازه محیط، میزان آلایندهها و سرعت جریان هوای تولیدی دارد. بررسی مشخصات فنی و مشاوره با متخصصین این حوزه میتواند در انتخاب ظرفیت مناسب کمککننده باشد.

4. دستگاههای قابل تعمیر و نگهداری آسان

غبارگیرهای صنعتی نیاز به نگهداری منظم دارند تا عملکرد بهینهای داشته باشند. هنگام انتخاب غبارگیر، توجه به سهولت دسترسی به قطعات یدکی و فرآیند تعمیر و نگهداری از اهمیت بالایی برخوردار است. سیستمهایی که دارای فیلترهای قابل تعویض یا تمیز کردن ساده هستند، میتوانند هزینههای نگهداری را کاهش دهند.

5. کارایی انرژی و بهرهوری

امروزه یکی از مهمترین فاکتورها در انتخاب تجهیزات صنعتی، کارایی انرژی است. غبارگیرهای صنعتی با مصرف انرژی بهینه میتوانند به کاهش هزینهها و حفظ منابع طبیعی کمک کنند. قبل از خرید، حتماً به مصرف انرژی و راندمان سیستم توجه کنید تا از هدررفت انرژی جلوگیری شود.

6. سیستم فیلتر و تکنولوژیهای پیشرفته

نوع سیستم فیلتر غبارگیر بر روی کارایی آن تأثیر مستقیم دارد. فیلترهای مختلف شامل فیلترهای کربنی، الکترواستاتیک، نانویی، و کاتالیستی برای انواع آلایندهها استفاده میشوند. بسته به نوع آلایندهها، باید از تکنولوژی مناسب فیلتر استفاده کنید. برخی از فیلترها قادر به جذب ذرات ریزتر و آلایندههای شیمیایی هستند، در حالی که برخی دیگر برای فیلتر کردن گرد و غبار درشتتر مناسباند.

7. مقررات و استانداردهای زیستمحیطی

قبل از خرید غبارگیر، لازم است که از الزامات و مقررات زیستمحیطی محلی و جهانی که برای کسب و کار شما اعمال میشوند، آگاه باشید. غبارگیر باید مطابق با این استانداردها عمل کند تا از جریمههای زیستمحیطی جلوگیری شود و محیط کار ایمن و سالم برای کارکنان فراهم شود.

8. اندازه و فضای نصب

انتخاب غبارگیر با توجه به فضای موجود در محیط کار بسیار مهم است. دستگاههای غبارگیر صنعتی ممکن است به فضای زیادی برای نصب و عملکرد نیاز داشته باشند. قبل از انتخاب، اندازه دستگاه را بررسی کرده و اطمینان حاصل کنید که فضای کافی برای نصب آن وجود دارد.

9. هزینههای اولیه و بلندمدت

غبارگیرهای صنعتی ممکن است هزینه اولیه بالایی داشته باشند، اما باید این هزینهها را در کنار صرفهجوییهای بلندمدت در نظر بگیرید. علاوه بر هزینه خرید، هزینههای نگهداری، تعمیرات و مصرف انرژی نیز باید در محاسبات شما لحاظ شوند. انتخاب یک غبارگیر با کیفیت بالا که هزینههای بلندمدت کمتری دارد، در نهایت میتواند برای کسب و کار شما به صرفهتر باشد.

10. پشتیبانی و خدمات پس از فروش

پشتیبانی فنی و خدمات پس از فروش نیز از موارد مهم در انتخاب غبارگیر صنعتی است. اطمینان حاصل کنید که تأمینکننده دستگاه شما از خدمات پشتیبانی مستمر و قطعات یدکی مناسب برخوردار است. این خدمات میتوانند به کاهش زمان توقف ماشینآلات و حفظ عملکرد مطلوب سیستم کمک کنند.

غبارگیر صنعتی و ماشین فلوتاسیون دو دستگاه مهم در فرآوری مواد معدنی و صنایع مختلف هستند که هرکدام وظیفه و کاربرد خاص خود را دارند. تفاوتهای اصلی این دو دستگاه عبارتند از:

۱. وظیفه و عملکرد:

- غبارگیر صنعتی: غبارگیرها دستگاههایی هستند که برای حذف غبار، دود و ذرات معلق از هوا یا گازها در محیطهای صنعتی طراحی شدهاند. این دستگاهها معمولاً در کارخانجات، معادن، کارخانههای سیمان، فولادسازی و صنایع مشابه به کار میروند تا هوای تمیزتری را در محیط تولید کنند و از آلودگی هوا جلوگیری کنند. غبارگیرها میتوانند انواع مختلفی داشته باشند، مانند غبارگیرهای سیکلونی، کیسهای (Bag Filter)، الکترواستاتیک و غیره.

- ماشین فلوتاسیون: فلوتاسیون یک فرآیند شیمیایی است که برای جدا کردن مواد معدنی مفید از مواد زائد (مانند خاک و گِل) در صنایع معدن استفاده میشود. ماشین فلوتاسیون برای فرآیند شناور سازی (فلوتاسیون) طراحی شده است که در آن ذرات معدنی با استفاده از حبابهای هوا و مواد شیمیایی به سطح محلول منتقل میشوند. این دستگاه معمولاً در فرآوری سنگهای معدنی برای استخراج فلزات گرانبها یا سایر مواد با ارزش مورد استفاده قرار میگیرد.

۲. کاربردها:

- غبارگیر صنعتی بیشتر در صنایع تولیدی که تولید گرد و غبار دارند به کار میرود تا هوای پاکتری ایجاد کند. به طور مثال، در معادن و کارخانجات ذوب فلزات و سیمان.

- ماشین فلوتاسیون بیشتر در صنایع معدن برای جداسازی و فرآوری مواد معدنی از سنگهای معدنی استفاده میشود. این دستگاه برای بهبود بازیابی مواد باارزش مانند طلا، مس، روی و سرب طراحی شده است.

۳. ساختار و طراحی:

- غبارگیر صنعتی معمولاً شامل فیلترها، سیکلونها، و سیستمهای جمعآوری ذرات است که به صورت فیزیکی یا شیمیایی ذرات معلق را از جریان هوا جدا میکنند.

- ماشین فلوتاسیون دارای محفظهای است که محلول آبی در آن وجود دارد و حبابهای هوا از طریق آن وارد میشوند. در این دستگاه، مواد شیمیایی به آب اضافه میشوند تا خواص سطحی ذرات معدنی را تغییر دهند و باعث شناور شدن برخی از آنها شوند.

۴. نوع فرآیند:

- غبارگیر صنعتی فرآیند فیزیکی است که در آن ذرات غبار از گازها یا هوا جدا میشوند.

- ماشین فلوتاسیون یک فرآیند شیمیایی و فیزیکی است که در آن تغییراتی در خواص سطحی ذرات برای جدا کردن آنها از یکدیگر ایجاد میشود.

۵. خروجی:

- غبارگیر صنعتی معمولاً خروجیاش ذرات جمعآوری شده به صورت خشک یا مرطوب است که باید پس از فرآیند جمعآوری دفع شوند.

- ماشین فلوتاسیون خروجیاش معمولاً یک کنسانتره است که حاوی مواد معدنی باارزش یا فلزات استخراجشده است.

غبارگیر صنعتی برای کنترل آلودگی هوا و حذف ذرات معلق از هوا طراحی شده است، در حالی که ماشین فلوتاسیون برای فرآوری و جداسازی مواد معدنی مفید از باطلهها در صنایع معدنی به کار میرود. این دو دستگاه به طور کلی در صنایع مختلف کاربرد دارند، اما هرکدام نقش خاص خود را ایفا میکنند.

مقایسه غبارگیر صنعتی و تیکنر

غبارگیر صنعتی و تیکنر هر دو سیستمهای تصفیه هستند که در محیطهای صنعتی استفاده میشوند، اما هدف، کاربرد و مکانیزم عملکردشان متفاوت است. در ادامه، به مقایسه این دو سیستم پرداخته میشود:

هدف و کاربرد

- غبارگیر صنعتی:

- هدف اصلی غبارگیرهای صنعتی، حذف ذرات معلق و گرد و غبار از هوای محیطهای صنعتی مانند کارخانهها، کارگاهها، معادن و محیطهای مشابه است.

- این سیستمها برای کاهش آلودگی هوا و بهبود کیفیت هوای محیط کار طراحی شدهاند و به طور خاص برای محافظت از سلامت کارگران و جلوگیری از آسیب به تجهیزات صنعتی به کار میروند.

- تیکنر:

- تیکنر (یا دستگاه تهنشینی یا Sludge Thickener) بیشتر برای جداسازی ذرات جامد از مایعات یا آبهای آلوده استفاده میشود.

- در صنایع مختلف مانند معدن، فرآوری مواد معدنی، تصفیه فاضلاب، و فرآوری آب، از تیکنر برای جمعآوری ذرات جامد و تهنشین کردن آنها در مایعات استفاده میشود.

نوع ذرات و مواد تصفیهشده

- غبارگیر صنعتی:

- غبارگیرها بیشتر برای حذف ذرات ریز و معلق (گرد و غبار) از هوای محیط طراحی شدهاند.

- ذراتی که در این سیستمها جمعآوری میشوند معمولاً از مواد جامد ریز، فلزات، مواد شیمیایی یا دیگر آلایندهها هستند.

- تیکنر:

- تیکنر برای جداسازی ذرات جامد از مایعات یا فاضلابهای صنعتی طراحی شده است.

- ذرات تهنشینی که در این سیستمها جمعآوری میشوند معمولاً شامل مواد معدنی، لجن، خاک، مواد شیمیایی و سایر ذرات جامد هستند که در مایعات حل نشدهاند.

محل استفاده

- غبارگیر صنعتی:

- این سیستمها بیشتر در صنایع تولیدی که ذرات گرد و غبار در هوای محیط وجود دارند، مانند صنایع معدنی، فولاد، سیمان، نجاری، و صنایع شیمیایی به کار میروند.

- تیکنر:

- تیکنرها عمدتاً در صنایع معدنی، فرآوری مواد معدنی، تصفیه فاضلاب، و صنایع نفت و گاز کاربرد دارند.

- این سیستمها در فرآیندهایی که نیاز به جداسازی مواد جامد از مایعات دارند، استفاده میشوند، به ویژه در تولید آب تمیز یا بازیافت مواد.

ساختار و طراحی

- غبارگیر صنعتی:

- غبارگیرهای صنعتی شامل دستگاههایی هستند که میتوانند فیلترهایی برای جذب و جمعآوری ذرات گرد و غبار داشته باشند. معمولاً از سیستمهای مکش و فیلترهای متعدد برای جداسازی استفاده میشود.

- این سیستمها ممکن است از فیلترهای کیسهای، سیکلونها یا دستگاههای الکترواستاتیک تشکیل شوند.

- تیکنر:

- تیکنر معمولاً یک حوضچه تهنشینی است که طراحی آن به گونهای است که مایعات به آرامی در آن وارد میشوند تا ذرات سنگینتر تهنشین شوند.

- برخی تیکنرها شامل میکسرها و پمپها برای افزایش کارایی تهنشینی و جداسازی بهتر هستند.

نگهداری و هزینهها

- غبارگیر صنعتی:

- نگهداری غبارگیرهای صنعتی نیازمند تمیزکاری منظم فیلترها، بررسی سیستمهای مکش، و تعویض فیلترها است.

- این سیستمها ممکن است هزینههای اولیه و عملیاتی بالاتری داشته باشند، زیرا به طور معمول نیاز به فیلترهای پیچیده دارند.

- تیکنر:

- تیکنرها نیز نیاز به نظافت و نگهداری منظم دارند، به ویژه در مورد حذف لجن تهنشینشده و بررسی عملکرد سیستمهای پمپ و میکسر.

- هزینه نگهداری آنها به نوع و مقیاس عملیات وابسته است، اما معمولاً هزینههای عملیاتی کمتری نسبت به غبارگیرهای صنعتی دارند.

مکانیزم عملکرد

- غبارگیر صنعتی:

- این سیستمها معمولاً از فیلترها (مانند فیلترهای کیسهای یا سیکلونها) برای جدا کردن ذرات گرد و غبار از هوا استفاده میکنند.

- فرآیند شامل مکش هوا، عبور آن از فیلترهای مختلف و جمعآوری ذرات غبار است.

- برخی از سیستمها از روشهایی مانند الکترواستاتیک برای جذب ذرات غبار استفاده میکنند.

- تیکنر:

- تیکنر به روش تهنشینی (Settling) کار میکند. آب یا مایعات آلوده به داخل تیکنر وارد شده و ذرات جامد به دلیل وزنشان تهنشین میشوند.

- این فرآیند باعث جدا شدن ذرات سنگینتر از مایع شده و معمولاً به جمعآوری لجن (Sludge) یا تهنشینی مواد جامد میانجامد.

- معمولاً این سیستمها برای جداکردن ذرات معلق در مایعات به کار میروند و میتوانند به فرآیندهای بعدی مانند فیلتر کردن یا تصفیه آب کمک کنند.

غبارگیر صنعتی، راهحلهای مؤثر برای مقابله با خطرات بهداشتی و کاهش اثرات زیستمحیطی

غبارگیر صنعتی یکی از وسیله های خیلی مهم در صنایع گوناگون است که در حفظ سلامت پرسنل و خطرهای زیست محیطی نقش خیلی مهمی دارد.و می تواند به کاهش خطرات ناشی از آلودگی گرد و غبار کمک کند.در بسیاری از صنایع، مانند تولید سیمان، فولاد، معدن، و کشاورزی، گرد و غبارهای صنعتی بهطور مستمر به هوا وارد میشوند که میتواند مشکلات جدی برای سلامت ایجاد کند و همچنین به آلودگی محیط زیست دامن بزند. برای مقابله با این مشکلات، استفاده از غبارگیرهای صنعتی ضروری است.

غبارگیرهای صنعتی و تأثیر آنها بر سلامت کارکنان

الف) کاهش بیماریهای تنفسی:

یکی از مهمترین خطرات بهداشتی ناشی از گرد و غبار صنعتی، بیماریهای تنفسی است. ذرات ریز گرد و غبار میتوانند به ریهها وارد شده و باعث بیماریهایی مانند آسم، برونشیت مزمن، بیماریهای ریه، و حتی سرطان ریه شوند. غبارگیرهای صنعتی بهطور مؤثر این ذرات را از محیط کار حذف میکنند و از ورود آنها به سیستم تنفسی کارکنان جلوگیری میکنند.

ب) حفاظت از چشم و پوست:

غبارهای شیمیایی و صنعتی میتوانند به پوست و چشمها آسیب برسانند. در برخی صنایع، تماس مستقیم با گرد و غبار ممکن است باعث تحریک پوست و ایجاد مشکلات چشمی شود. غبارگیرهای صنعتی با تصفیه هوای محیط، از این مشکلات جلوگیری کرده و شرایط بهداشتی محیط کار را بهبود میبخشند.

ج) افزایش ایمنی کارکنان:

وجود گرد و غبار در محیطهای صنعتی میتواند خطرات دیگری مانند لغزش، سقوط، و انفجارهای غبار را ایجاد کند. غبارگیرهای صنعتی با کاهش غلظت گرد و غبار در هوا، به حفظ ایمنی محیط کار و جلوگیری از حوادث میپردازند.

غبارگیرهای صنعتی و تأثیر آنها بر محیط زیست:

الف) کاهش آلودگی هوا:

یکی از مهمترین اثرات منفی گرد و غبار، آلودگی هوای محیط زیست است. غبارگیرهای صنعتی با جمعآوری گرد و غبار قبل از انتشار آن به هوا، از آلودگی محیط زیست جلوگیری کرده و به بهبود کیفیت هوا کمک میکنند. این سیستمها بهویژه در صنایعی که گرد و غبارهای قابل اشتعال یا سمی تولید میکنند، نقش حیاتی در محافظت از محیط زیست دارند.

ب) حفاظت از منابع آبی:

آلودگی هوا ناشی از گرد و غبار ممکن است به آبهای سطحی و زیرزمینی منتقل شود و به منابع آبی آسیب وارد کند. با استفاده از غبارگیرهای صنعتی، میتوان میزان آلودگی ناشی از گرد و غبار را کاهش داد و در نتیجه از آلودگی منابع آبی جلوگیری کرد.

ج) کاهش اثرات تغییرات اقلیمی:

انتشار گرد و غبار بهویژه گرد و غبارهای صنعتی میتواند اثرات منفی بر تغییرات اقلیمی و گرمایش جهانی داشته باشد. غبارگیرهای صنعتی با کاهش میزان ذرات معلق در هوا، به کاهش این تأثیرات و بهبود شرایط زیستمحیطی کمک میکنند.

غبارگیر صنعتی با فناوری هوشمند و کارایی انرژی بالا

در دنیای صنعتی امروز، کاهش آلودگیهای محیطی و بهبود کیفیت هوا در محیطهای کاری از اهمیت ویژهای برخوردار است. یکی از راههای مؤثر در دستیابی به این هدف، استفاده از سیستمهای غبارگیر صنعتی است که بتوانند بهطور مؤثر گرد و غبار تولیدی در فرآیندهای مختلف تولیدی را جمعآوری کرده و از انتشار آن به هوا جلوگیری کنند. در این راستا، غبارگیرهای صنعتی با فناوری هوشمند و کارایی انرژی بالا بهعنوان یکی از نوآوریهای کلیدی در صنعت، نقش بسیار مهمی ایفا میکنند.

1. فناوری هوشمند در غبارگیرهای صنعتی

غبارگیرهای هوشمند از تکنولوژیهای پیشرفتهای مانند سیستمهای کنترل خودکار، سنسورها و الگوریتمهای هوش مصنوعی برای بهبود عملکرد خود استفاده میکنند. این دستگاهها قادرند با نظارت دقیق بر وضعیت فیلترها، جریان هوا و میزان غبار موجود در محیط، عملکرد خود را بهطور خودکار تنظیم کنند. برخی از ویژگیهای کلیدی فناوری هوشمند در این دستگاهها عبارتند از:

- کنترل خودکار: غبارگیرهای هوشمند میتوانند با استفاده از حسگرهای مختلف، وضعیت و میزان غبار را در هر لحظه اندازهگیری کرده و بهطور خودکار میزان مکش یا سرعت فنها را تنظیم کنند تا کارایی بهینهتری داشته باشند.

- پایش وضعیت فیلترها: سیستمهای هوشمند قادرند میزان فشار و انسداد فیلترها را پایش کرده و در صورت نیاز، زمان تعویض یا تمیز کردن فیلترها را پیشبینی کنند، که باعث کاهش هزینههای نگهداری و افزایش عمر مفید دستگاه میشود.

- اتصال به شبکههای هوشمند: این دستگاهها میتوانند به سیستمهای مدیریتی و نظارتی متصل شوند و دادههای مربوط به عملکرد دستگاه و شرایط محیطی را بهطور لحظهای ارسال کنند. این اطلاعات میتواند برای بهبود عملکرد یا تصمیمگیریهای مدیریتی استفاده شود.

2. کارایی انرژی بالا در غبارگیرهای صنعتی

یکی از بزرگترین چالشها در استفاده از سیستمهای غبارگیر صنعتی، مصرف بالای انرژی است. دستگاههای غبارگیر سنتی معمولاً برای جمعآوری غبار و آلایندهها نیاز به مصرف انرژی زیادی دارند. اما غبارگیرهای صنعتی با کارایی انرژی بالا از طراحیهای پیشرفتهای بهره میبرند که مصرف انرژی را بهشدت کاهش میدهند. ویژگیهای کلیدی این دستگاهها در زمینه مصرف انرژی عبارتند از:

- فنهای با کارایی بالا: غبارگیرهای مدرن بهطور معمول از فنهای کممصرف و پرقدرت استفاده میکنند که میتوانند جریان هوای مورد نیاز را با مصرف انرژی بهینه تولید کنند. این فنها معمولاً از موتورهای EC (Electronically Commutated) استفاده میکنند که توان مصرفی کمتری دارند.

- سیستمهای بازیابی انرژی: برخی از غبارگیرهای هوشمند از فناوریهای بازیابی انرژی استفاده میکنند تا انرژی هدررفته را مجدداً بازیابی کرده و در فرآیندهای دیگر استفاده کنند. این ویژگی باعث کاهش مصرف انرژی و کاهش هزینههای عملیاتی میشود.

- مدیریت هوشمند مصرف انرژی: با استفاده از سیستمهای کنترل هوشمند، دستگاههای غبارگیر میتوانند بهطور دقیق مصرف انرژی را مدیریت کنند. بهعنوان مثال، در مواقعی که نیاز به عملکرد کامل نیست (مثلاً زمانی که تولید کاهش مییابد)، دستگاه میتواند بهطور خودکار انرژی مصرفی را کاهش دهد.

3. مزایای غبارگیرهای هوشمند با کارایی انرژی بالا

استفاده از غبارگیرهای صنعتی هوشمند با کارایی انرژی بالا مزایای زیادی برای صنایع و محیطهای کاری مختلف دارد:

- کاهش هزینهها: با کاهش مصرف انرژی و کاهش نیاز به تعمیرات و نگهداری، هزینههای عملیاتی دستگاههای غبارگیر کاهش مییابد. همچنین، بهینهسازی عملکرد فیلترها بهوسیله فناوری هوشمند باعث کاهش هزینههای تعویض فیلتر و بهبود عملکرد دستگاه در طول زمان میشود.

- افزایش بهرهوری: این دستگاهها با نظارت دقیق بر شرایط محیطی و تنظیمات خودکار، میتوانند بهطور مداوم عملکرد بهینه را حفظ کنند و در نتیجه بهرهوری تولید را افزایش دهند.

- حفظ سلامت کارکنان: با کاهش آلودگیهای هوا و جلوگیری از انتشار گرد و غبار، کیفیت هوای محیط کاری بهبود مییابد و این امر باعث سلامت و رفاه بیشتر کارکنان میشود.

- پایداری محیطی: کاهش مصرف انرژی و استفاده از فناوریهای پاکسازی کارآمدتر بهطور مستقیم به کاهش اثرات زیستمحیطی کمک میکند. این دستگاهها میتوانند در راستای اهداف پایداری محیطی صنایع قرار گیرند.

4. نکات مهم در انتخاب غبارگیر صنعتی هوشمند

هنگام انتخاب غبارگیر صنعتی با فناوری هوشمند و مصرف انرژی پایین، توجه به نکات زیر ضروری است:

- نوع صنعت و فرآیند تولید: نوع مواد و حجم گرد و غبار تولیدی در هر صنعت میتواند بر انتخاب نوع و ظرفیت دستگاه تأثیر بگذارد.

- ظرفیت مکش و راندمان فیلترها: انتخاب دستگاهی که قادر باشد حجم زیادی از گرد و غبار را بهطور مؤثر جمعآوری کند، بسیار مهم است. همچنین، نوع فیلترها و میزان کارایی آنها در حذف ذرات ریز باید بررسی شود.

- پشتیبانی فنی و خدمات پس از فروش: از آنجا که غبارگیرهای هوشمند نیاز به نگهداری دقیق دارند، خدمات پس از فروش و پشتیبانی فنی از اهمیت ویژهای برخوردار است.

5. نتیجهگیری

غبارگیرهای صنعتی با فناوری هوشمند و کارایی انرژی بالا در حال تبدیل شدن به یک انتخاب استاندارد برای بسیاری از صنایع هستند. این سیستمها نه تنها عملکرد بهینهتری را ارائه میدهند، بلکه بهطور قابل توجهی به کاهش هزینهها، حفظ سلامت کارکنان و حفظ محیط زیست کمک میکنند. با توجه به مزایای بیشمار این دستگاهها، انتخاب آنها بهعنوان راهحلی مؤثر برای کنترل آلودگی هوا و بهینهسازی مصرف انرژی در محیطهای صنعتی، از اهمیت زیادی برخوردار است.

مراحل نصب سیستم غبارگیر صنعتی: راهنمای کامل و توصیههای اجرایی

در اینجا مراحل نصب سیستمهای غبارگیر صنعتی، نحوه اتصال صحیح تجهیزات، روشهای اجرایی و تست عملکرد بعد از نصب را بررسی خواهیم کرد.

انتخاب سیستم غبارگیری صنعتی مناسب

قبل از نصب هر سیستم غبارگیری، لازم است که سیستم مناسب با نیازهای خاص خود انتخاب شود. سیستمهای غبارگیر صنعتی معمولاً شامل سیستمهای فیلتر کیسهای (Baghouse filters)، سیستمهای سیکلونی (Cyclone dust collectors)، سیستمهای فیلتر کارتریجی (Cartridge filters)، و سیستمهای رطوبتی (Wet scrubbers) هستند. انتخاب سیستم مناسب بستگی به میزان و نوع گرد و غبار، ابعاد کارگاه و نیاز به ظرفیت دارد.

2. آمادهسازی محل نصب سیستم غبارگیر

الف. انتخاب مکان مناسب برای نصب

- محل نصب سیستم غبارگیر باید بهگونهای انتخاب شود که از یک طرف به منبع تولید گرد و غبار نزدیک باشد و از طرف دیگر فضای کافی برای نصب تجهیزات فراهم کند.

- محل نصب باید در منطقهای ایمن و دور از خطرات قرار گیرد تا امکان کارکرد سیستم با کیفیت بالا فراهم شود.

ب. بررسی تأسیسات برق و لولهکشی

- تمامی اتصالات برق و لولهکشی باید طبق استانداردهای ایمنی نصب شوند. این اتصالات به سیستم باید برای انتقال هوای فیلترشده به فضای موردنظر و تأمین انرژی دستگاهها آماده باشد.

3. نصب سیستم غبارگیر صنعتی

الف. نصب فیلترها و اجزای سیستم

- نصب فیلترها: نصب فیلترها در محفظههای مربوطه باید بهدقت انجام گیرد. از انتخاب فیلترهای مقاوم در برابر شرایط محیطی استفاده کنید.

- اتصال کانالها: کانالهای هوای ورودی و خروجی باید بهطور دقیق نصب شوند تا جریان هوا به درستی انجام گیرد و هیچگونه نشتی در مسیر وجود نداشته باشد.

- محفظههای جمعآوری غبار: این محفظهها باید بهطور صحیح در محلهای خود قرار بگیرند تا غبار جمعآوری شده بهراحتی تخلیه شود.

ب. نصب فنها و دمندهها

فنها باید بهگونهای نصب شوند که هوای آلوده را بهطور مؤثر از محیط خارج کنند. اتصالات دمندهها و فنها باید محکم و با استفاده از تجهیزات مناسب انجام شود.

4. تست عملکرد سیستم غبارگیر بعد از نصب

الف. تست عملکرد سیستم

بعد از نصب، تست عملکرد برای اطمینان از صحت کارکرد سیستم ضروری است:

- تست جریان هوا: باید جریان هوای ورودی و خروجی بهدقت بررسی شود. این تست برای بررسی ظرفیت سیستم بسیار حیاتی است.

- بررسی فشار منفی: فشار منفی در سیستم باید بهدرستی تنظیم شود تا غبار بهطور کامل جذب و فیلتر شود.

- تست عملکرد فیلترها: کارکرد فیلترها باید تست شود تا اطمینان حاصل شود که آنها ذرات معلق را بهطور کامل جذب میکنند.

ب. بررسی نشتی و اتصالات

تمامی اتصالات باید بهطور دقیق بررسی شود تا از وجود هرگونه نشتی هوا یا غبار جلوگیری شود.

5. نگهداری و توصیههای اجرایی برای بهینهسازی سیستم غبارگیر صنعتی

الف. نگهداری منظم فیلترها

- فیلترها باید بهطور منظم تمیز و تعویض شوند تا کارایی سیستم حفظ شود. فیلترهای کثیف باعث کاهش عملکرد و مصرف انرژی بیشتر میشوند.

ب. بازرسی دورهای سیستم

- سیستم غبارگیر باید بهطور دورهای برای بررسی کارکرد و تنظیمات مورد بررسی قرار گیرد. این بررسیها باید شامل میزان غبار در هوای خروجی و بررسی صحت فنها، فیلترها و دمندهها باشد.

ج. آموزش کارکنان برای استفاده بهینه از سیستم

- کارکنان باید آموزشهای لازم را برای نحوه استفاده، نگهداری و رفع مشکلات احتمالی سیستم غبارگیر دریافت کنند. آموزش مناسب به بهبود عملکرد سیستم کمک خواهد کرد.

6. نکات ایمنی و رعایت مقررات قانونی در نصب سیستم غبارگیر

- در هنگام نصب و راهاندازی سیستمهای غبارگیر صنعتی، باید به تمامی مقررات ایمنی و استانداردهای زیستمحیطی توجه شود.

- استفاده از دستگاههای ایمنی برای محافظت از کارکنان هنگام نصب و نگهداری ضروری است.

نصب و راهاندازی سیستمهای غبارگیر صنعتی بهعنوان یک راهکار مؤثر برای کنترل آلودگی هوا و حفظ سلامت محیطزیست ضروری است. با رعایت مراحل نصب دقیق، تستهای عملکرد صحیح و نگهداری منظم، میتوان عملکرد بهینه این سیستمها را تضمین کرد. همچنین، با آموزش کارکنان و رعایت مقررات ایمنی، میتوان از بروز مشکلات پیشگیری کرده و به حداکثر کارایی دست یافت.

چگونه هوش مصنوعی و IoT عملکرد غبارگیر صنعتی را بهینهسازی میکنند؟

غبارگیر صنعتی هوشمند با استفاده از ترکیب هوش مصنوعی (AI) و اینترنت اشیاء (IoT) بهطور قابلتوجهی کارایی و عملکرد سیستمهای غبارگیری را افزایش میدهد. این فناوریهای پیشرفته به کمک تجزیه و تحلیل دادههای محیطی، به بهینهسازی فرآیندهای صنعتی، کاهش هزینههای انرژی، و ایجاد محیطهای کاری سالمتر کمک میکنند. در این مقاله، نحوه بهبود عملکرد غبارگیرهای صنعتی با استفاده از هوش مصنوعی و IoT را بررسی خواهیم کرد.

1. جمعآوری دادهها با حسگرهای IoT برای نظارت بر غبار و آلایندهها

حسگرهای IoT که در غبارگیرهای صنعتی نصب میشوند، بهطور مداوم دادههایی مانند:

- میزان گرد و غبار و آلایندهها

- دمای محیط

- رطوبت هوا

- فشار و جریان هوا

را جمعآوری میکنند. این دادهها از طریق شبکههای IoT به سیستمهای هوش مصنوعی ارسال میشود تا تحلیلهای دقیقتری انجام گیرد.

2. تحلیل هوشمند دادهها با استفاده از الگوریتمهای هوش مصنوعی

پس از ارسال دادهها به سیستمهای AI، الگوریتمهای یادگیری ماشین میتوانند بهطور خودکار تغییرات و روندهای مختلف را شناسایی کنند. این تغییرات میتوانند شامل:

- افزایش ناگهانی سطح گرد و غبار

- تغییرات دما یا رطوبت که بر کارایی سیستم تأثیر میگذارند.

این تحلیلها به سیستمها کمک میکنند تا واکنشهای مناسبی نشان دهند و کارکرد غبارگیر را بهینهسازی کنند.

3. بهینهسازی عملکرد غبارگیرهای صنعتی بهطور خودکار

یکی از مزایای اصلی استفاده از هوش مصنوعی در غبارگیرهای صنعتی، بهینهسازی خودکار عملکرد آنها است. با تحلیل دادههای دریافتی از حسگرها، سیستم میتواند بهطور خودکار اقداماتی مانند:

- افزایش سرعت فنها در صورت افزایش میزان گرد و غبار

- تنظیم فشار یا دما برای بهبود کارایی سیستم

- شناسایی نیاز به تعویض فیلترها پیش از وقوع خرابی

را انجام دهد. این قابلیتها منجر به عملکرد بهینهتر، کاهش مصرف انرژی و افزایش عمر مفید دستگاهها میشود.

4. پیشبینی خرابیها و نگهداری به موقع با هوش مصنوعی

استفاده از الگوریتمهای پیشبینی هوش مصنوعی در غبارگیرهای صنعتی به پیشبینی خرابیهای احتمالی و نیاز به تعمیرات میپردازد. بهطور مثال:

- پیشبینی زمان تعویض فیلترها

- شناسایی خرابیهای سیستم و رفع مشکلات قبل از وقوع آنها

این ویژگیها نهتنها هزینههای نگهداری را کاهش میدهند، بلکه عمر تجهیزات را نیز افزایش میدهند.

5. کاهش مصرف انرژی و بهینهسازی بهرهوری سیستمهای غبارگیر

هوش مصنوعی میتواند با تجزیه و تحلیل دادهها، به بهینهسازی مصرف انرژی غبارگیرهای صنعتی کمک کند. بهعنوان مثال:

- در شرایط کمگرد و غبار، سیستم میتواند سرعت فنها را کاهش دهد تا از مصرف غیرضروری انرژی جلوگیری شود.

- هوش مصنوعی میتواند بر اساس دادههای محیطی و روندهای عملکرد، تنظیمات سیستم را برای استفاده بهینه از انرژی تغییر دهد.

6. تأثیرات مثبت بر محیط کار و سلامت کارکنان

استفاده از غبارگیرهای صنعتی هوشمند به کاهش آلایندهها و بهبود کیفیت هوا در محیطهای کاری کمک میکند. این امر منجر به ایجاد محیطی ایمنتر و سالمتر برای کارکنان میشود، بهویژه در صنایعی که آلایندههای گرد و غبار در آنها زیاد است.

نتیجهگیری: هوش مصنوعی و IoT؛ راهکارهای نوین برای غبارگیرهای صنعتی

ترکیب هوش مصنوعی و اینترنت اشیاء در غبارگیرهای صنعتی، باعث ارتقاء کارایی سیستمها، صرفهجویی در انرژی و تقویت ایمنی محیط کاری میشود.این فناوریها بهطور اتوماتیک تغییرات محیطی را شناسایی کرده، عملکرد غبارگیر را تنظیم میکنند و پیشبینیهای دقیقی برای تعمیرات و نگهداری سیستمها انجام میدهند. بهطور کلی، این نوآوریها به بهبود کیفیت محیط کار، کاهش هزینهها و افزایش بهرهوری کمک شایانی میکنند.

غبارگیر صنعتی با سیستم فیلتر الکترواستاتیک و جذب ذرات میکرونی: بهبود کیفیت هوا و سلامت محیطهای صنعتی

غبارگیر صنعتی با سیستم فیلتر الکترواستاتیک و جذب ذرات میکرونی یکی از مهمترین تجهیزاتی است که در صنایع مختلف برای بهبود کیفیت هوا و کاهش آلودگی محیطی استفاده میشود. این دستگاهها قادرند تا ذرات میکرونی و غبارهای ریز را به طور مؤثر از جریان هوا جدا کرده و سلامت کارکنان را حفظ کنند. با استفاده از تکنولوژی فیلتر الکترواستاتیک، این سیستمها به عنوان یک راهکار کارآمد برای مدیریت آلودگی هوا در محیطهای صنعتی شناخته میشوند.

ویژگیهای برجسته غبارگیرصنعتی با سیستم فیلتر الکترواستاتیک

-

فیلتر الکترواستاتیک پیشرفته: این سیستمها از فناوری فیلتر الکترواستاتیک برای جذب ذرات ریز و میکرونی استفاده میکنند. فیلتر الکترواستاتیک میتواند ذراتی با اندازه کمتر از 0.3 میکرون را جذب کرده و از آلوده شدن هوای محیط جلوگیری کند.

-

کاربرد در صنایع مختلف: غبارگیرهای صنعتی با سیستم فیلتر الکترواستاتیک برای کارگاههای جوشکاری، رنگکاری، صنایع فلزی، شیمیایی، و کارخانههای تولیدی که در آنها غبار و دود تولید میشود، بسیار مناسب هستند. این دستگاهها به طور مؤثر میتوانند ذرات معلق در هوا را فیلتر کنند.

-

کاهش خطرات بهداشتی و آلایندهها: ذرات میکرونی و آلودگیهای موجود در هوا میتوانند باعث مشکلات تنفسی، آلرژیها و بیماریهای ریوی شوند. غبارگیرهای صنعتی با جذب ذرات میکرونی و کنترل آلودگی، به کاهش این خطرات کمک میکنند.

-

کاهش هزینهها و نگهداری کمهزینه: سیستمهای فیلتر الکترواستاتیک به دلیل عمر طولانی و نیاز کمتر به تعویض فیلترها، هزینههای نگهداری را کاهش میدهند و به صرفهجویی در هزینهها کمک میکنند.

-

افزایش بهرهوری و کارایی: با استفاده از این دستگاهها، کیفیت هوای محیط بهبود مییابد و کارکنان در یک فضای سالمتر و ایمنتر کار میکنند که این موضوع موجب افزایش بهرهوری و کاهش بیماریهای شغلی میشود.

مزایای استفاده از غبارگیر صنعتی با فیلتر الکترواستاتیک:

-

کاهش آلودگی محیط کار: غبارگیرهای صنعتی با فیلتر الکترواستاتیک قادرند ذرات ریز موجود در هوا را که ممکن است برای سلامتی مضر باشند، بهطور مؤثری حذف کنند.

-

محیط کاری ایمنتر: این سیستمها به حفظ سلامت کارکنان کمک میکنند و از ابتلا به بیماریهای ریوی، تنفسی و آلرژیهای شغلی جلوگیری میکنند.

-

صرفهجویی در هزینهها: با کارکرد بالا و نگهداری آسان، این دستگاهها هزینههای اضافی را کاهش داده و عمر طولانیتری دارند.

-

مناسب برای انواع صنایع: غبارگیرهای صنعتی با فیلتر الکترواستاتیک در صنایع مختلف مانند ساختوساز، جوشکاری، برشکاری، صنایع غذایی، دارویی و شیمیایی کاربرد دارند.

کاربردهای غبارگیر صنعتی با سیستم فیلتر الکترواستاتیک

-

کارخانههای تولیدی: به ویژه در کارخانههایی که تولیدات آنها با ذرات ریز همراه است، مانند صنایع سیمان، صنایع فلزی و مواد شیمیایی.

-

کارگاههای جوشکاری و برشکاری: این دستگاهها در کارگاههایی که دود و بخار حاصل از جوشکاری و برش فلزات وجود دارد، بسیار کارآمد هستند.

-

صنایع رنگکاری و پوششدهی: در صنایع رنگکاری که بخارات و ذرات ریز رنگ به هوا منتشر میشود، غبارگیرها به تصفیه هوای محیط کمک میکنند.

استفاده از غبارگیر صنعتی با سیستم فیلتر الکترواستاتیک و جذب ذرات میکرونی راهکاری عالی برای بهبود کیفیت هوا و کاهش آلودگی محیطهای صنعتی است. این سیستمها نه تنها به حفظ سلامت کارکنان کمک میکنند بلکه با کاهش هزینهها و افزایش بهرهوری، به عملکرد بهتر صنایع کمک میکنند. اگر به دنبال راهحلی مؤثر برای بهبود شرایط کاری و افزایش ایمنی در محیطهای صنعتی هستید، استفاده از غبارگیرهای صنعتی با فیلتر الکترواستاتیک بهترین گزینه است.

چرا اکثر غبارگیرهای صنعتی بازده کمی دارند؟

اگر فکر میکنید انتخاب غبارگیر فقط به نوع فیلتر یا ظرفیت آن مربوط است، وقت آن رسیده که از زاویه دید مهندسان طراحی فرآیند به موضوع نگاه کنید. در این مقاله، ۵ نکته کاملاً تخصصی و کمتر گفتهشده را بررسی میکنیم که رعایت آنها میتواند بهرهوری سیستم غبارگیر صنعتی شما را تا چند برابر افزایش دهد.

1. فن سیستم غبارگیر کجا نصب شده؟ (Push یا Pull؟)

کلمه کلیدی: نحوه نصب فن غبارگیر صنعتی

در سیستمهای Push، فن قبل از فیلتر قرار میگیرد و این باعث ورود مستقیم گردوغبار به پروانه میشود؛ نتیجه؟ خوردگی شدید و کاهش عمر مفید فن تا ۷۰٪.

راهکار: استفاده از سیستم Pull که فن را بعد از فیلتر قرار میدهد و هوای تمیز از آن عبور میکند.

2. آیا پیشجداکننده (Pre-Separator) دارید؟

کلمه کلیدی: پیش فیلتر غبارگیر صنعتی پیشجداکنندههایی مثل سیکلون، میتوانند قبل از فیلتر اصلی تا ۸۰٪ از ذرات درشت را جدا کنند. این کار باعث افزایش عمر فیلتر، کاهش دفعات تمیزکاری و صرفهجویی در انرژی میشود. در صنایع سیمان و برش چوب، نصب پیشجداکننده بسیار توصیه میشود.

3. افت فشار غبارگیرتان چقدر است؟

کلمه کلیدی: افت فشار در سیستم غبارگیر

بسیاری از کارگاهها حتی نمیدانند افت فشار (ΔP) سیستمشان چند است.

اگه ΔP بالا باشه:

موتور فن باید بیشتر کار کنه

مصرف برق بالا میره

فیلتر زود میگیره و تعویض میخواد

استاندارد حرفهای: کمتر از 6 اینچ آب (inH2O)

4. از اتصال انعطافپذیر استفاده کردهاید؟

کلمه کلیدی: لرزش و ترک در غبارگیر صنعتی

یکی از دلایل ترک برداشتن بدنهی غبارگیر، عدم استفاده از اتصال انعطافپذیر بین خروجی و کانال است.

در کارخانههایی با لرزش، انبساط حرارتی یا شوک فشار، حتماً باید از Expansion Joint استفاده شود.

5. غبارگیرتان هوشمند است؟

کلمه کلیدی: مانیتورینگ غبارگیر صنعتی

غبارگیرهای حرفهای به جای زمانبندی ثابت برای تمیزکاری، از سنسور اختلاف فشار استفاده میکنند تا تنها در مواقع واقعی گرفتگی فیلتر، عمل کنند.

نتیجه:

صرفهجویی ۳۰٪ در مصرف هوا

افزایش عمر فیلتر

نگهداری هدفمند بهجای هزینه اضافی

خطاهای رایج در طراحی غبارگیر صنعتی از نگاه مهندسان پینارخزر

در پینارخزر، غبارگیر صنعتی صرفاً یک تجهیز جانبی نیست؛ بلکه بخشی حیاتی از پایداری خط تولید، ایمنی محیط کار و کاهش هزینههای عملیاتی است. تجربه طراحی و ساخت غبارگیر برای صنایع سیمان، آهک و فرآوری مواد معدنی نشان داده است که بسیاری از مشکلات بهرهبرداری، ریشه در خطاهای اولیه طراحی دارند. در ادامه، مهمترین این خطاها را از نگاه مهندسی پینارخزر بررسی میکنیم:

1. طراحی بر اساس «اعداد کاتالوگی» بهجای شرایط واقعی خط

یکی از اشتباهات رایج، استفاده از دبیهای تخمینی یا کپیشده از پروژههای مشابه است. در پینارخزر، دبی هوا بر اساس:

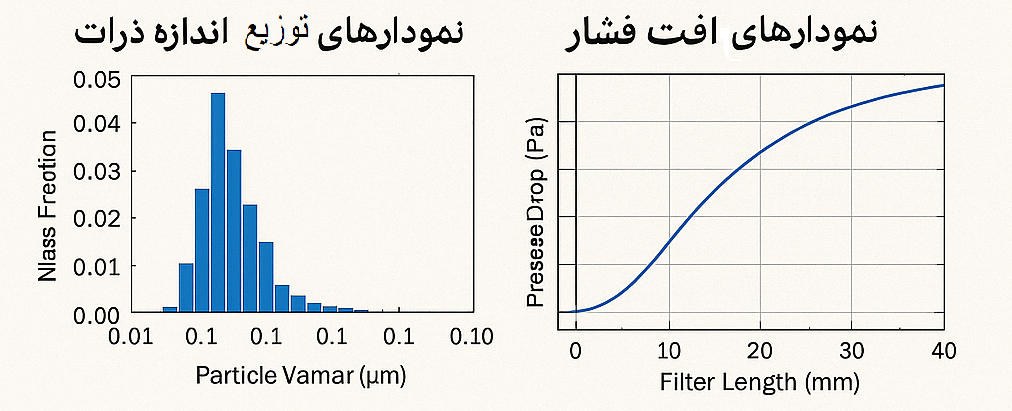

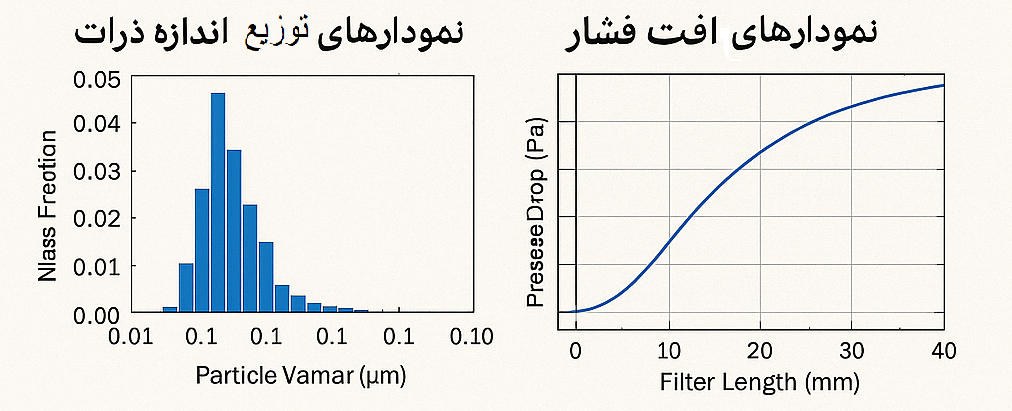

2. انتخاب فیلتر بدون تحلیل دقیق ذرات

در بسیاری از پروژهها، نوع فیلتر قبل از شناخت ذرات انتخاب میشود. این در حالی است که در طراحیهای پینارخزر:

3. توزیع غیراصولی هوا در ورودی غبارگیر

تجربه نشان داده است که بخش بزرگی از کاهش عمر کیسهها، ناشی از ورود متمرکز و پرسرعت هوا به یک ناحیه خاص است. در طراحی غبارگیر صنعتی پینارخزر:

4. انتخاب اشتباه نسبت سطح فیلتراسیون به دبی (A/C Ratio)

نسبت Air to Cloth در بسیاری از غبارگیرهای موجود، تنها برای شرایط ایدهآل طراحی شده است. در پینارخزر این نسبت با در نظر گرفتن:

5. بیتوجهی به دمای گاز و تنشهای حرارتی

در صنایع سیمان و آهک، نادیده گرفتن دمای واقعی گاز ورودی یکی از خطاهای پرهزینه است. در طراحیهای پینارخزر:

6. طراحی ناقص سیستم تخلیه گردوغبار

غبارگیری زمانی موفق است که تخلیه نیز بهدرستی انجام شود. پینارخزر در طراحی هاپر و سیستم تخلیه:

-

از برگشت غبار به محفظه فیلتر جلوگیری میکند

-

زاویه هاپر و نوع ولو را متناسب با خواص ماده انتخاب میکند

-

پیوستگی تخلیه در بارهای متغیر را تضمین میکند

7. غفلت از نگهداری و دسترسی اپراتور

در بسیاری از غبارگیرها، تعمیرات به چالش تبدیل میشود. در غبارگیرهای صنعتی پینارخزر:

از دید پینارخزر، غبارگیر صنعتی یک سیستم زنده است که باید با فرآیند هماهنگ باشد. پرهیز از خطاهای رایج طراحی، تنها با مهندسی مبتنی بر تجربه عملی، تحلیل فرآیند و شناخت دقیق مواد امکانپذیر است؛ رویکردی که مبنای طراحی غبارگیرهای صنعتی پینارخزر قرار دارد.

مزایای کاربرد هوش مصنوعی در غبارگیر صنعتی و سیستمهای فیلتراسیون صنعتی

هوش مصنوعی (AI) به عنوان فناوری نوین در بهینهسازی عملکرد غبارگیر صنعتی و سیستمهای فیلتراسیون صنعتی، نقش حیاتی در بهبود کیفیت هوای محیطهای صنعتی و کاهش هزینههای نگهداری ایفا میکند. با استفاده از الگوریتمهای پیشرفته یادگیری ماشین و تحلیل دادههای بلادرنگ، هوش مصنوعی میتواند مزایای چشمگیری برای سیستمهای کنترل هوشمند غبارگیر به همراه داشته باشد:

1. پیشبینی زمان بهینه تعویض و نگهداری فیلترهای غبارگیر صنعتی

با بهرهگیری از مدلهای یادگیری ماشین، سیستمهای غبارگیر صنعتی قادرند سلامت فیلترها را به صورت مستمر پایش کرده و زمان بهینه برای تعویض یا تمیزکاری را پیشبینی کنند. این قابلیت باعث کاهش خرابیهای ناگهانی و افزایش بهرهوری کل سیستم فیلتراسیون صنعتی میشود.

2. بهینهسازی مصرف انرژی در سیستمهای فیلتراسیون صنعتی

هوش مصنوعی با تنظیم هوشمند پارامترهای عملیاتی سیستمهای غبارگیر صنعتی، مصرف انرژی را به حداقل میرساند و در عین حال راندمان فیلتراسیون را افزایش میدهد. این بهینهسازی موجب کاهش هزینههای عملیاتی و کمک به حفظ محیط زیست میشود.

3. تشخیص سریع ناهنجاریها در کنترل هوشمند غبارگیر

سیستمهای هوش مصنوعی با تحلیل دادههای سنسورها، قادر به تشخیص فوری مشکلاتی نظیر گرفتگی فیلترها یا کاهش عملکرد در سیستمهای فیلتراسیون صنعتی هستند و با ارسال هشدارهای به موقع، از توقف ناخواسته و خسارات احتمالی جلوگیری میکنند.

4. بهبود کیفیت هوای خروجی توسط سیستم غبارگیر صنعتی هوشمند

تنظیم خودکار پارامترهای فیلتراسیون توسط هوش مصنوعی، کیفیت هوای خروجی از غبارگیر صنعتی را بهبود داده و باعث میشود تا این سیستمها به استانداردهای سختگیرانه زیستمحیطی دست یابند.

5. کاهش نیاز به نیروی انسانی متخصص در نگهداری سیستمهای فیلتراسیون صنعتی

اتوماسیون فرآیندهای نگهداری و کنترل در سیستمهای غبارگیر صنعتی باعث کاهش نیاز به نیروی انسانی برای پایش مستمر میشود و امکان مدیریت از راه دور سیستمها را فراهم میکند.

6. افزایش ایمنی و پایداری محیط کار با غبارگیر صنعتی هوش مصنوعی

واکنش سریع سیستمهای کنترل هوشمند غبارگیر به شرایط اضطراری باعث افزایش ایمنی کارکنان و حفظ پایداری محیط کاری در صنایع مختلف میشود.

مهندسی عملکرد غبارگیر صنعتی: فراتر از فیلتر و فن

در بسیاری از پروژههای صنعتی، به سیستمهای غبارگیر صرفاً بهعنوان یک «تمهید زیستمحیطی» نگاه میشود؛ در حالی که در طراحی پیشرفته خطوط تولید، غبارگیر نقش یک المان کلیدی در تنظیم جریان فرآیند، مدیریت حرارتی و ایمنی عملیاتی ایفا میکند.

در این مطلب، بهجای مرور سادهی انواع غبارگیر، نگاهی خواهیم داشت به مهندسی عملکرد، بهینهسازی طراحی، تحلیل افت فشار و استراتژیهای نگهداری مبتنی بر داده (Predictive Maintenance).

تحلیل افت فشار (ΔP): قلب تپنده طراحی فنی

در انتخاب و طراحی غبارگیر، پارامتری که بیش از هر چیز تعیینکننده عملکرد واقعی سیستم است، افت فشار کلی بین ورودی و خروجی دستگاه است. افت فشار بالا نشاندهنده گرفتگی فیلتر، طراحی ناقص کانالها یا انتخاب نادرست فن است. محاسبه دقیق آن به فاکتورهای زیر بستگی دارد:

-

ضریب مقاومت فیلترها (K-factor)

-

سرعت عبور هوا از سطح فیلتر (Air-to-Cloth Ratio)

-

طول کانال مکش و زانوییها

-

اثر همزمان فنهای کمکی در خطوط موازی

✅ نکته عملی: افت فشار باید در محدوده 2 تا 6 اینچ ستون آب تنظیم شود تا راندمان با مصرف انرژی بهینه ترکیب گردد.

مدلسازی عددی غبارگیر صنعتی با نانوفیلترها به کمک شبیهسازی CFD

در صنایع مختلف، استفاده از غبارگیر صنعتی برای کنترل و حذف ذرات معلق اهمیت ویژهای دارد. با پیشرفت فناوری نانو، نسل جدیدی از فیلترها با ساختار نانویی طراحی شدهاند که توانایی حذف ذرات بسیار ریز را دارند. اما طراحی مؤثر این نانوفیلترها نیازمند تحلیل دقیق رفتار جریان هوا و توزیع ذرات است. در این راستا، شبیهسازی دینامیک سیالات محاسباتی (CFD) ابزاری حیاتی برای بررسی عملکرد غبارگیرها در شرایط واقعی به شمار میرود.

چرا مدلسازی CFD در غبارگیر صنعتی اهمیت دارد؟

مدلسازی عددی با استفاده از CFD این امکان را میدهد که بدون صرف هزینههای بالا برای نمونهسازی و آزمایش، عملکرد فیلتر در برابر جریان هوا و ذرات ریز شبیهسازی شود. این روش، اطلاعات دقیقی درباره:

نانوفیلترها؛ نسل جدید غبارگیر صنعتی

در ساختار نانوفیلترها، الیاف نازک در مقیاس نانومتر به کار رفته که باعث میشود سطح تماس بیشتری با ذرات داشته باشند. این ویژگی باعث جذب بهتر ذرات بسیار ریز میشود، اما در عین حال، اگر طراحی بهینه نباشد، ممکن است افت فشار بالا برود. به همین دلیل استفاده از شبیهسازی عددی برای بررسی تعادل بین راندمان فیلتراسیون و مصرف انرژی سیستم غبارگیر حیاتی است.

مدلسازی عددی غبارگیر صنعتی با نانوفیلترها به کمک شبیهسازی CFD

در صنایع مختلف، استفاده از غبارگیر صنعتی برای کنترل و حذف ذرات معلق اهمیت ویژهای دارد. با پیشرفت فناوری نانو، نسل جدیدی از فیلترها با ساختار نانویی طراحی شدهاند که توانایی حذف ذرات بسیار ریز را دارند. اما طراحی مؤثر این نانوفیلترها نیازمند تحلیل دقیق رفتار جریان هوا و توزیع ذرات است. در این راستا، شبیهسازی دینامیک سیالات محاسباتی (CFD) ابزاری حیاتی برای بررسی عملکرد غبارگیرها در شرایط واقعی به شمار میرود.

چرا مدلسازی CFD در غبارگیر صنعتی اهمیت دارد؟

مدلسازی عددی با استفاده از CFD این امکان را میدهد که بدون صرف هزینههای بالا برای نمونهسازی و آزمایش، عملکرد فیلتر در برابر جریان هوا و ذرات ریز شبیهسازی شود. این روش، اطلاعات دقیقی درباره:

نانوفیلترها؛ نسل جدید غبارگیر صنعتی

در ساختار نانوفیلترها، الیاف نازک در مقیاس نانومتر به کار رفته که باعث میشود سطح تماس بیشتری با ذرات داشته باشند. این ویژگی باعث جذب بهتر ذرات بسیار ریز میشود، اما در عین حال، اگر طراحی بهینه نباشد، ممکن است افت فشار بالا برود. به همین دلیل استفاده از شبیهسازی عددی برای بررسی تعادل بین راندمان فیلتراسیون و مصرف انرژی سیستم غبارگیر حیاتی است.