آنچه که ارائه میکنیم

بالمیل چیست؟ معرفی انواع، نحوه عملکرد، مزایا و کاربردها

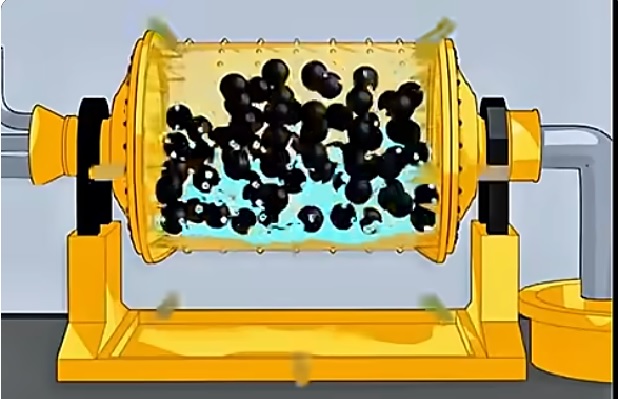

بالمیل یا آسیاب گلوله ای یکی از تجهیزات مهم در صنایع معدنی و متالوژی است که برای آسیاب کردن مواد به کار می رود.روند عملکرد این دستگاه به گونه ای است که با استفاده از حرکات چرخشی و گلوله های فلزی مواد را به ذرات کوچکتر و ریز تبدیل می کند.بالمیل (Ball Mill) دستگاهی است که برای خردایش و آسیاب مواد استفاده میشود. این دستگاه با استفاده از توپهای فولادی یا سرامیکی که در یک مخزن دوار قرار دارند، مواد را به اندازههای کوچکتر خرد و آسیاب میکند. بالمیل به دلیل کارایی بالا و استفاده آسان، در صنایع مختلف از جمله معدن، سیمان، مواد شیمیایی و سرامیک مورد استفاده قرار میگیرد.

نحوه عملکرد و ساخت بالمیل

ورود مواد

مواد اولیه از یک طرف واد دستگاه بالمیل می شوند.

چرخش استوانه

استوانه بالمیل ه صورت پی در پی حول محور خود می چخد.

خردایش

گلوله های فلزی داخل استوانه با برخورد به مواد ،آن ها را خرد و آسیاب می کند.

خروج مواد

مواد ریز شده از سمت دیگر دستگاه خارج می شود.

انواع بالمیل

آسیاب گلولهای افقی (Horizontal Ball Mill):

نحوه کار: استوانه به صورت افقی نصب شده و مواد به طور یکنواخت در طول استوانه توزیع میشوند.رایجترین نوع بالمیل است که مخزن به صورت افقی قرار دارد. مزایا: طراحی ساده و قابلیت پردازش حجم بالا.مناسب برای خردایش و آسیاب مواد خشک و تر در صنایع مختلف.این نوع بالمیل به دلیل طراحی ساده و هزینه پایین، در بسیاری از صنایع مورد استفاده قرار میگیرد. معایب: نیاز به فضای بزرگ و مصرف انرژی بیشتر.

آسیاب گلولهای عمودی (Vertical Ball Mill):

نحوه کار: استوانه به صورت عمودی نصب شده و مواد از بالا وارد و از پایین خارج میشوند. مزایا: فضای کمتر و مصرف انرژی بهینهتر. معایب: پیچیدگی بیشتر در طراحی و نگهداری.

بالمیل پیوسته (Continuous Ball Mill):

توضیح: مواد به صورت مداوم وارد مخزن میشوند و به صورت مداوم از دستگاه خارج میشوند. کاربرد: مناسب برای تولیدات با حجم بالا و فرآیندهای پیوسته. ویژگیها: کاهش زمان توقف و افزایش کارایی تولید.

بالمیل ناپیوسته (Batch Ball Mill):

توضیح: در این نوع بالمیل، مواد به صورت دستهای وارد شده و پس از اتمام خردایش، به صورت دستهای تخلیه میشوند. کاربرد: مناسب برای تولیدات کوچک و آزمایشگاهی. ویژگیها: کنترل بهتر بر اندازه ذرات و امکان تولید مواد با کیفیت بالا.

بالمیل مخروطی (Conical Ball Mill):

توضیح: طراحی مخزن به صورت مخروطی است که به بهبود فرآیند خردایش کمک میکند. کاربرد: مناسب برای آسیاب مواد سخت و سنگین. ویژگیها: توزیع یکنواختتر اندازه ذرات و کارایی بهتر در خردایش.

بالمیل با انرژی بالا (High-Energy Ball Mill):

توضیح: از سرعت چرخش بالا و توپهای با انرژی زیاد استفاده میکند. کاربرد: برای آسیاب مواد سخت و بسیار ریز. ویژگیها: خردایش فوقالعاده سریع و دستیابی به اندازه ذرات بسیار کوچک.

بالمیل سیارهای (Planetary Ball Mill):

توضیح: این نوع بالمیل از چندین مخزن کوچک تشکیل شده که به دور یک محور مرکزی میچرخند. کاربرد: مناسب برای خردایش مواد نانومتری و آزمایشگاهی. ویژگیها: تولید ذرات با اندازه نانو و قابلیت کنترل دقیق.

مزایای استفاده از بالمیل

بهرهوری بالا: قابلیت خردایش مواد سخت و نیمهسخت. انعطافپذیری: امکان تنظیم اندازه ذرات خروجی با تغییر اندازه گلولهها و سرعت چرخش. طراحی ساده: سادگی در ساختار و قابلیت تعمیر و نگهداری آسان. هزینه پایین: بالمیل به دلیل طراحی ساده و قطعات کم، هزینه نگهداری و تعمیرات پایینی دارد.

5. کاربردها

صنایع معدنی: خردایش سنگهای معدنی و تهیه مواد اولیه. صنایع شیمیایی: تولید مواد شیمیایی و ترکیبات مختلف. صنایع سرامیک: تولید پودرهای سرامیکی و لعاب. صنایع دارویی: خردایش مواد دارویی و تهیه پودرهای دارویی.

6. نگهداری و تعمیر

نگهداری منظم: شامل بررسی و تنظیم دورهای قطعات، تعویض گلولهها و روانکاری بلبرینگها. روشهای تعمیر: تعمیر یا تعویض قطعات آسیبدیده مانند بلبرینگها، گیربکس و استوانه. نکات ایمنی: رعایت اصول ایمنی در هنگام کار با دستگاه و نگهداری آن.

7. انتخاب بالمیل مناسب

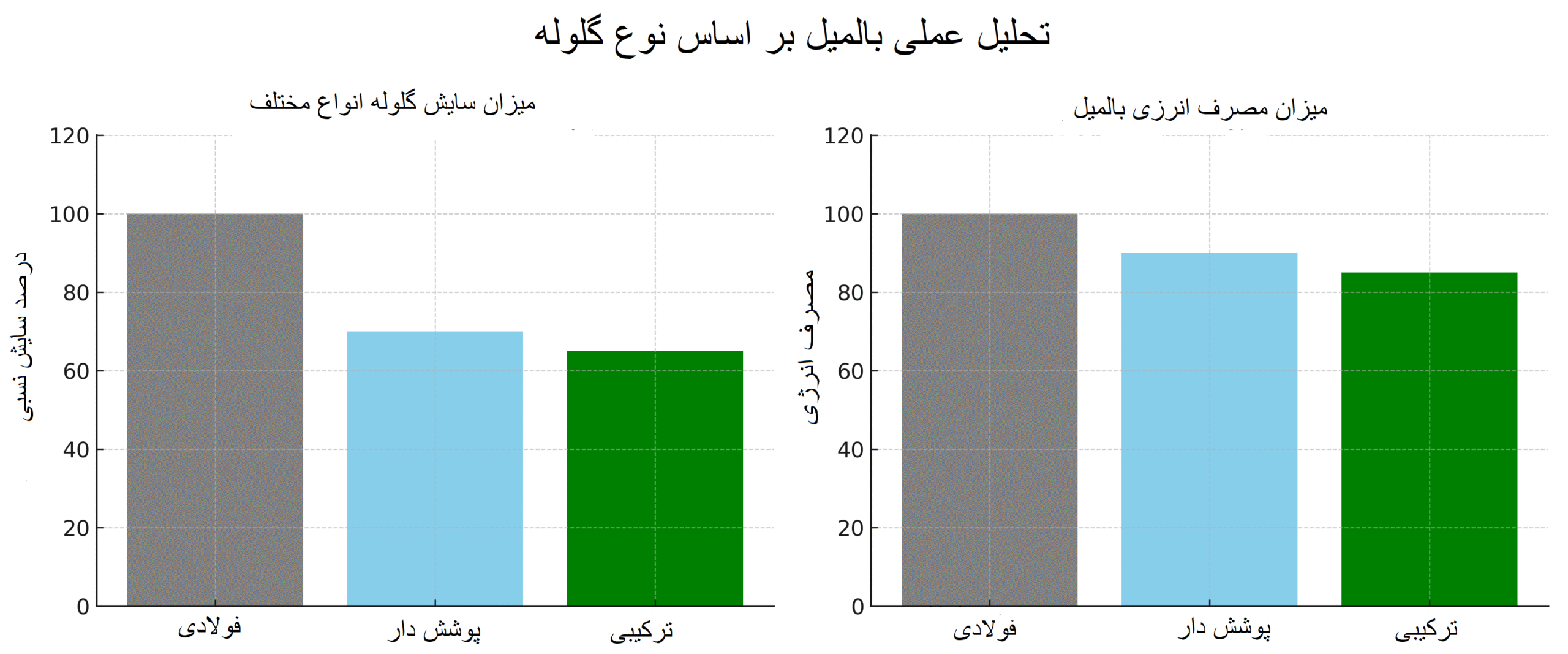

ظرفیت تولید: انتخاب بالمیل با ظرفیت مناسب بر اساس نیاز تولید. نوع مواد: تعیین نوع گلولهها و سرعت چرخش بر اساس نوع مواد خردایش. مصرف انرژی: بررسی بهرهوری انرژی و هزینههای عملیاتی. هزینههای نگهداری: ارزیابی هزینههای نگهداری و تعمیرات دورهای.

بالمیل یکی از ابزارهای کلیدی در صنایع مختلف است که به خردایش و آسیاب کردن مواد با بهرهوری بالا کمک میکند. با انتخاب نوع مناسب بالمیل و رعایت نکات نگهداری و بهرهبرداری، میتوان به بهبود فرآیند تولید و کاهش هزینههای عملیاتی دست یافت. بالمیلها نقش مهمی در بهینهسازی فرآیندهای تولیدی و صنعتی ایفا میکنند و با استفاده از تکنولوژیهای پیشرفته، امکان خردایش دقیقتر و سریعتر را فراهم میسازند. برای خرید و ساخت بالمیل با کارشناسان پینار خزر تماس بگیرید.

نقش بالمیل در کاهش اندازه ذرات و بهبود کیفیت محصولات

بالمیل (Ball Mill) یکی از دستگاههای پرکاربرد در صنایع مختلف است که بهطور ویژه برای کاهش اندازه ذرات مواد و بهبود کیفیت محصولات استفاده میشود. در این فرآیند، با استفاده از حرکت گلولههای فولادی یا سرامیکی، مواد اولیه خرد شده و به اندازه ذرات مورد نظر تبدیل میشوند. در اینجا به بررسی نقش بالمیل در کاهش اندازه ذرات و بهبود کیفیت محصولات پرداخته میشود.

1. کاهش اندازه ذرات

یکی از ویژگیهای مهم بالمیل، توانایی آن در کاهش اندازه ذرات مواد است. این دستگاه بهویژه در فرآیندهای آسیاب خشک و تر مواد معدنی، شیمیایی و دارویی کاربرد دارد. هنگام عمل خردایش، گلولهها بهطور مداوم به مواد ضربه میزنند و باعث شکست ساختارهای بلوری یا غیر بلوری مواد میشوند. این فرآیند به کاهش اندازه ذرات و ایجاد پودرهای بسیار ریز کمک میکند.

2. افزایش سطح تماس

با کاهش اندازه ذرات، سطح تماس ماده افزایش مییابد. این افزایش سطح میتواند موجب بهبود فرآیندهای شیمیایی مانند واکنشهای حرارتی، کاتالیزورها و حتی فرآیندهای ترشیشدن و تصفیه مواد شود. در نتیجه، محصول نهایی معمولاً کیفیت بهتری دارد، زیرا مواد خام بهطور یکنواختتری تحت تاثیر فرآیندهای شیمیایی و فیزیکی قرار میگیرند.

3. بهبود یکنواختی محصول

یکی از مزایای مهم استفاده از بالمیل، تولید محصولاتی با توزیع اندازه ذرات یکنواخت است. این ویژگی برای صنایعی مانند تولید سیمان، سرامیک، رنگ و پوشش، و داروسازی حیاتی است. یکنواختی اندازه ذرات میتواند بر خصوصیات نهایی محصول مانند خواص فیزیکی، شیمیایی و مکانیکی تاثیر بگذارد.

4. افزایش کیفیت و کارایی در صنایع مختلف

در صنایع مختلف، از جمله تولید رنگ، سرامیک، داروسازی، و همچنین صنایع شیمیایی، کیفیت محصول نهایی به شدت وابسته به اندازه ذرات مواد اولیه است. بهعنوان مثال، در صنعت داروسازی، اندازه ذرات مواد فعال دارویی میتواند تاثیر زیادی بر جذب و اثر بخشی دارو داشته باشد. همچنین در تولید رنگها و پوششها، کاهش اندازه ذرات میتواند منجر به رنگدهی بهتر و دوام بیشتر محصول شود.

5. کاهش انرژی مصرفی

در برخی موارد، با استفاده از بالمیلهای پیشرفته و تنظیمات دقیق، میتوان فرایند خردایش را بهینه کرده و در نتیجه انرژی مصرفی را کاهش داد. بهویژه در مواقعی که از بالمیلهای با سیستم گردش داخلی یا چرخش بالاتر استفاده میشود، کارایی دستگاه افزایش یافته و فرایند آسیاب کردن با مصرف انرژی کمتر صورت میگیرد.

6. تولید پودرهای نانو

بالمیلها بهویژه برای تولید پودرهای نانو بسیار موثر هستند. در این مقیاس، مواد دارای خواص منحصر به فردی از جمله ویژگیهای مکانیکی، الکتریکی، حرارتی و نوری میشوند که در بسیاری از صنایع از جمله فناوری نانو، الکترونیک، و داروسازی کاربرد دارند. کاهش اندازه ذرات تا مقیاس نانو بهوسیله بالمیلها یک فرآیند بهینه است که در آن ذرات بسیار ریز با خواص جدید بهدست میآید.

7. افزایش همگنی و کیفیت در ترکیب مواد

در برخی فرآیندهای تولیدی، مانند ترکیب رنگها یا افزودنیها، اهمیت داشتن ترکیب یکنواخت بسیار بالاست. با استفاده از بالمیل، ذرات مختلف بهطور یکسان در هم ترکیب میشوند و به این ترتیب کیفیت نهایی محصول بهبود مییابد.

نتیجهگیری

در نهایت، بالمیل یک ابزار کارآمد برای کاهش اندازه ذرات و بهبود کیفیت محصولات است. این دستگاه نهتنها بهطور مؤثر مواد را به اندازه ذرات مطلوب خرد میکند، بلکه با افزایش سطح تماس و یکنواختی مواد، کیفیت و عملکرد نهایی محصول را در صنایع مختلف بهبود میبخشد. انتخاب و استفاده صحیح از بالمیلها میتواند منجر به افزایش بهرهوری، کاهش هزینههای تولید و بهبود ویژگیهای محصولات نهایی شود.

ویژگیهای گیربکس بالمیل

قدرت بالا و توان تحمل گشتاور زیاد: به دلیل نیاز به قدرت بالا برای خردایش مواد سخت، گیربکسهای بالمیل به گونهای طراحی شدهاند که توانایی تحمل گشتاورهای بسیار بالا را داشته باشند. کاهش نویز و لرزش: طراحی دقیق و استفاده از بلبرینگهای خاص باعث میشود که گیربکس بالمیل کمترین لرزش و صدا را ایجاد کند، که این موضوع به بهبود بهرهوری و کاهش استهلاک کمک میکند. سیستم خنککننده: به دلیل دمای بالایی که ممکن است در حین کار ایجاد شود، گیربکسهای بالمیل معمولاً دارای سیستم خنککننده یا تهویه هستند که دمای آن را کنترل میکند و از آسیب به اجزا جلوگیری میکند. دوام و عمر طولانی: جنس و ساختار گیربکسهای بالمیل به گونهای طراحی شده که بتوانند در شرایط سخت و محیطهای صنعتی دوام بالایی داشته باشند.

انواع گیربکسهای بالمیل

گیربکس حلزونی: معمولاً در کاربردهایی با گشتاور پایین استفاده میشود. گیربکس سیارهای: برای گشتاورهای بالا و در صنایع سنگین مورد استفاده قرار میگیرد. گیربکس هلیکال: برای انتقال قدرت و حرکت با دقت بیشتر، و با مقاومت بالا در برابر لرزش و ضربه استفاده میشود.

کاربرد گیربکس بالمیل

گیربکسهای بالمیل در صنایعی چون سیمان، معدن، فولاد و سرامیک به کار میروند. انتخاب نوع گیربکس به نوع مواد مورد پردازش، حجم و نیاز به قدرت دستگاه بالمیل بستگی دارد.

مزایای استفاده از گیربکس بالمیل

افزایش کارایی و بهرهوری دستگاه بالمیل کاهش هزینههای نگهداری به دلیل طول عمر بالا کنترل بهتر و دقیقتر سرعت چرخش و بهبود فرآیند خردایش گیربکس بالمیل یک عنصر حیاتی در کارکرد صحیح و کارآمد بالمیل است و تأثیر مستقیمی بر کیفیت و بهرهوری فرآیند خردایش دارد.

آسیاب بالمیل

امروزه علیرغم پیشرفتهای بسیار در حوزه تجهیزات صنعت و معدن، همچنان بهینهسازی خردایش از طریق متدی قابل تعمیم برای تمامی مواد معدنی وجود ندارد. همین امر سبب شده است که ما در شرکت پینار خزر به سراغ طراحی بالمیلهایی برویم که با برخورداری از درجه بالایی از انعطافپذیری، قابلیت سازگاری با خواستههای مختلف شما را با اعمال کمترین تغییرات ممکن دارا باشند. بنابرین تمامی ویژگیهای بال میل بر اساس تصمیمات نهایی شما طراحی خواهند شد و این شما خواهید بود که بهرهبرداری از بالمیل در مداری باز یا بسته، با یا بدون پیش خردایش و یا حتی محل قرارگیری موتور الکتریکی و گیربکس را بسته به چیدمان کارخانه و مشخصات فنی محصول نهایی انتخاب خواهید کرد. جالب آنکه این بین حتی نوع لاینینگ (آستر) بال میل نیز بنا به پارامترهای عملیاتی شما شخصیسازی خواهند شد. مجموعه این شخصیسازیها به شما این اطمینان را میدهد که فرآیند خردایش با بیشترین بازدهی در عین تحمیل کمترین هزینه جهت تعمیر و نگهداری صورت بپذیرد. علاوه بر این، وجود سطوح میان جریانی گسترده، امکان فعالیت آسیاب با درجه بالایی از تهویه هوا در عین افت فشار کم در سراسر آسیاب را فراهم میآورد. همین ویژگی به سبب کاهش مصرف انرژی فن تهویه هوا، یکی دیگر از عوامل اثرگذار در به حداقل رساندن هزینههای انرژی مصرفی است.

بالمیل کانتینیوس یا آسیاب گلولهای پیوسته

بالمیل کانتینیوس یا آسیاب گلولهای پیوسته نوعی آسیاب صنعتی است که بهصورت مداوم مواد ورودی را آسیاب میکند. این نوع بالمیل در مقایسه با بالمیلهای ناپیوسته (Batch Ball Mill) به گونهای طراحی شده که مواد خام به طور مداوم وارد آسیاب میشوند و همزمان، محصول نهایی از خروجی آن خارج میشود.

ویژگیها و مزایای بالمیل کانتینیوس

عملیات مداوم: برخلاف بالمیلهای معمولی که نیاز به توقف دارند، بالمیل کانتینیوس به طور پیوسته و بدون وقفه کار میکند. بهرهوری بالا: با استفاده از این دستگاه، ظرفیت تولید افزایش یافته و مناسب خطوط تولید با حجم بالا است. کنترل دقیق سایز ذرات: به دلیل امکان تنظیم زمان ماندگاری مواد در آسیاب، میتوان بهصورت دقیقتر سایز ذرات نهایی را کنترل کرد. کاهش هزینههای انرژی: عملیات پیوسته و عدم نیاز به توقفهای مکرر باعث بهبود مصرف انرژی میشود.

کاربردهای بالمیل کانتینیوس

صنایع معدنی: برای خردایش و آسیاب کردن سنگهای معدنی. صنایع سیمان و سرامیک: جهت تولید پودرهای بسیار ریز و یکنواخت. صنایع شیمیایی و دارویی: برای آسیاب موادی که نیاز به دقت بالا دارند.

نحوه عملکرد بالمیل کانتینیوس

مواد اولیه از یک سمت وارد دستگاه میشوند و در طول محفظه آسیاب با حرکت گلولهها خرد و آسیاب میشوند. در نهایت، محصول پودر شده از سمت دیگر خارج میشود.

بالمیل بهتر است یا رادمیل

انتخاب بین بالمیل (Ball Mill) و رادمیل (Rod Mill) به نوع کاربرد، نوع مواد و اهداف فرآیندی بستگی دارد. هر یک از این دستگاهها ویژگیها، مزایا و معایب خاص خود را دارند. برای تصمیمگیری بهتر، باید عملکرد و ویژگیهای هرکدام را مقایسه کنیم:

1. بالمیل (Ball Mill)

ویژگیها:

نوع خردایش:

خردایش به کمک گلولههای فلزی یا سرامیکی. بیشتر برای خردایش بسیار ریز و آسیاب مواد نرم یا سخت. محیط کاری: قابل استفاده در محیطهای خشک و مرطوب. اندازه محصول نهایی: معمولاً برای دستیابی به ذرات بسیار ریز (تا زیر 10 میکرون). مزایا: مناسب برای مواد سخت و ساینده. قابلیت دستیابی به ذرات با دانهبندی بسیار ریز. قابلیت استفاده در فرآیندهای مرطوب (مانند دوغابسازی). معایب: مصرف انرژی بالاتر نسبت به رادمیل. سایش بیشتر گلولهها و روکش داخلی.

رادمیل (Rod Mill)

ویژگیها:

نوع خردایش:

خردایش به کمک میلههای فلزی (میلههای استوانهای). بیشتر برای خردایش اولیه و متوسط مواد.

محیط کاری:

عمدتاً در فرآیندهای خشک استفاده میشود، اما در حالت مرطوب نیز کارایی دارد.

اندازه محصول نهایی:

محصول خروجی معمولاً درشتتر از بالمیل است. مزایا: کارایی بهتر برای خردایش مواد معدنی نرم و متوسط. تولید ذرات با دانهبندی یکنواختتر. سایش کمتر نسبت به بالمیل (میلهها دوام بیشتری دارند). مصرف انرژی کمتر. معایب: محدودیت در دستیابی به ذرات بسیار ریز. مناسب برای مواد سخت و ساینده نیست. هزینه بالاتر در صورت نیاز به تعمیر یا تعویض میلهها. مقایسه کلی

کدام بهتر است؟

زمانی که بالمیل انتخاب بهتری است:

زمانی که به ذرات با دانهبندی بسیار ریز نیاز دارید. برای مواد سخت و ساینده. در فرآیندهای مرطوب یا دوغابی. زمانی که رادمیل انتخاب بهتری است: زمانی که خردایش اولیه یا متوسط مورد نظر است. برای مواد نرمتر و معدنی. در فرآیندهای خشک و نیاز به مصرف انرژی کمتر. نتیجهگیری: اگر نیاز به خردایش بسیار ریز دارید، بالمیل مناسبتر است. اگر به خردایش یکنواختتر و درشتتر نیاز دارید و مواد شما نرمتر هستند، رادمیل گزینه بهتری است. در برخی موارد، از ترکیب هر دو (رادمیل برای خردایش اولیه و بالمیل برای خردایش نهایی) استفاده میشود. انتخاب دستگاه مناسب به نوع پروژه و الزامات آن بستگی دارد. اگر جزئیات بیشتری در مورد کاربرد خاصی دارید، میتوانم راهنمایی دقیقتری ارائه دهم.

تاریخچه ی کلی از دستگاه بالمیل

دستگاه بالمیل (Ball Mill) یکی از مهمترین تجهیزات در صنایع مختلف برای آسیاب کردن مواد جامد و پودر کردن آنها است. این دستگاه برای کاهش اندازه ذرات مواد، بهویژه در صنایع معدنی، شیمیایی، سیمان و سرامیک کاربرد دارد. تاریخچه این دستگاه به اوایل قرن بیستم برمیگردد و از آن زمان تغییرات زیادی را تجربه کرده است.

تاریخچهی کلی از دستگاه بالمیل:

- آغاز استفاده از آسیابها: استفاده از آسیابها به دوران باستان بازمیگردد، زمانی که انسانها برای آسیاب کردن مواد مختلف مانند دانههای غلات از سنگ آسیاب استفاده میکردند. این نوع آسیابها معمولاً به صورت دستی یا با کمک حیوانات کار میکردند.

- آغاز استفاده از بالمیل در صنعت: در اواخر قرن نوزدهم و اوایل قرن بیستم، با پیشرفتهای صنعتی، نیاز به آسیاب کردن مواد مختلف بهویژه در صنعت معدن و فولاد افزایش یافت. در این زمان بود که ایدهی استفاده از گلولههای فولادی یا سرامیکی به عنوان رسانههای آسیاب در دستگاههای بزرگتر مطرح شد.

- اولین بالمیلها: دستگاه بالمیل بهطور رسمی در اوایل قرن بیستم معرفی شد. اولین نمونهها از این دستگاهها عمدتاً در صنعت معدن برای آسیاب کردن سنگ معدن و استخراج مواد معدنی استفاده میشدند. در این زمان، بالمیلها عمدتاً بهصورت دستگاههای بزرگ ساخته میشدند که گلولههای فولادی داخل آنها حرکت میکردند تا مواد را خرد کنند.

- توسعه در دهههای 1930 و 1940: در دهههای 1930 و 1940، بالمیلها بهبود یافتند و کاربردهای گستردهتری پیدا کردند. این دستگاهها برای آسیاب کردن پودرهای سرامیکی، رنگها، مواد شیمیایی و حتی مواد دارویی به کار میرفتند. به همین ترتیب، بالمیلها در صنایع مختلف از جمله صنعت سیمان، صنایع شیمیایی و تولید مواد سرامیکی به کار گرفته شدند.

- پیشرفتهای فنی در دهههای 1950 و 1960: در این دوران، تغییرات قابلتوجهی در طراحی و عملکرد بالمیلها صورت گرفت. سیستمهای انتقال قدرت بهبود یافت و سرعت چرخش بالمیلها کنترل بیشتری پیدا کرد. همچنین، تکنولوژیهای جدید مانند بالمیلهای با سیستمهای خودکار و سیستمهای با توان بالا برای کاربردهای صنعتی پیشرفتهتری توسعه یافت.

- استفاده از بالمیل در صنایع مدرن: در دهههای اخیر، بالمیلها همچنان به عنوان ابزاری مهم در بسیاری از صنایع مختلف به کار میروند. با استفاده از متریالهای جدیدتر برای ساخت گلولهها و بهبود طراحی داخلی بالمیلها، کارایی این دستگاهها به طرز چشمگیری افزایش یافته است. همچنین، استفاده از سیستمهای کنترل دیجیتال و اتوماسیون در بالمیلهای مدرن باعث افزایش دقت و کارآیی شده است.

اجزای اصلی بالمیل:

- سیلندر یا بدنه: معمولاً از فلز ساخته میشود و به صورت افقی قرار میگیرد. مواد داخل این سیلندر قرار میگیرند و به کمک گلولهها آسیاب میشوند.

- گلولهها: اینها به عنوان رسانههای آسیاب عمل میکنند و از جنسهایی مانند فولاد، سرامیک یا چدن ساخته میشوند. اندازه و جنس گلولهها بسته به نوع مواد و اندازه ذرات هدف متفاوت است.

- موتور و سیستم انتقال قدرت: موتور بالمیل برای چرخش سیلندر و ایجاد حرکت دورانی مورد استفاده قرار میگیرد. در سیستمهای جدیدتر، کنترل سرعت و جهت چرخش دقیقتر شده است.

- خروجی: مواد آسیابشده از بالمیل از طریق خروجیها خارج میشوند.

کاربردهای دستگاه بالمیل:

- صنعت سیمان: برای آسیاب کردن کلینکر و تولید سیمان.

- صنعت معدن: در فرآیند استخراج مواد معدنی، مانند سنگآهن و طلا، برای کاهش اندازه ذرات.

- صنعت شیمیایی: برای تولید پودرهای شیمیایی مختلف، مانند رنگها، جوهرها و مواد دارویی.

- صنعت سرامیک: برای تولید پودر سرامیکی و مواد اولیه مورد نیاز برای ساخت محصولات سرامیکی.

دستگاه بالمیل از زمانی که برای نخستین بار در اوایل قرن بیستم معرفی شد، به یکی از تجهیزات کلیدی در صنایع مختلف تبدیل شده است. این دستگاه از همان ابتدا بهعنوان ابزاری مؤثر برای آسیاب کردن و پودر کردن مواد استفاده میشد و با پیشرفتهای تکنولوژیکی، کاربردهای متنوعتری پیدا کرد. امروز، بالمیلها در صنایع مختلف از جمله معدن، سیمان، سرامیک و شیمیایی نقش بسیار مهمی ایفا میکنند.  طراحی و ساخت انواع بالمیل شرکت پینار خزر مبتنی بر ماژولهای استاندارد بوده و قابلیت سازگاری با چیدمان کارخانه شما، مشخصات فنی محصول نهایی و نوع قوای محرکه را دارد. طراحی بلبرینگ کفش کشویی افقی به سبب فونداسیون به مراتب سادهتر و ارتفاع نصب حداقلی، فرآیند نصب را سریعتر و کمهزینهتر میسازد. لاینینگ شل (آستر پوسته) هلدینگ تجهیزات معدنی پینار خزر به منظور مطابقت حداکثری با عملیات در حال انجام طراحی شدهاند. در آسیابهای دو محفظهای (دو کاپ) ما، محفظه اول (جهت خردایش درشت) دارای لاینینگی پلکانی مناسب واسطه (مدیا) خردایش درشت است؛ چنین لاینینگی در عین به حداقل رساندن فشار و اثر سایشی ناشی از برخورد گویها به پوسته اسیاب گلولهای، بالا روندگی بهینه و کافی گلولهها به هنگام فعالیت بال میل را نیز تضمین میکند. در محفظه دوم (و همچنین در آسیابهای تک محفظهای ما) ما از لاینینگی سینوسی استفاده میکنیم که به منظور دستیابی به جذب انرژی حداکثری و راندمان خردکنی بهینهتر توسط مهندسان ما طراحی شده است. با این حال همچنان در موارد خاص، امکان تامین لاینینگ شل (آستر پوسته) اختصاصی به منظور خردایش ریزتر نیز وجود دارد. به بیانی دیگر، سرتاسر آسیاب توسط صفحات لاینینگی پیچشده به شل پوشانده میشود که هر یک بسته به محل قرارگیری میتوانند دارای متریال و شکل خاصی باشند. این میزان از توجه علاوه بر تضمین کیفیت بالاتر خردایش، هزینههای نگهداری را نیز به حداقل میرساند. در نهایت نیز با پایان عمر عملیاتی هر یک از این صفحات میتوان آنها را با انواع جدیدتر جایگزین کرد.

طراحی و ساخت انواع بالمیل شرکت پینار خزر مبتنی بر ماژولهای استاندارد بوده و قابلیت سازگاری با چیدمان کارخانه شما، مشخصات فنی محصول نهایی و نوع قوای محرکه را دارد. طراحی بلبرینگ کفش کشویی افقی به سبب فونداسیون به مراتب سادهتر و ارتفاع نصب حداقلی، فرآیند نصب را سریعتر و کمهزینهتر میسازد. لاینینگ شل (آستر پوسته) هلدینگ تجهیزات معدنی پینار خزر به منظور مطابقت حداکثری با عملیات در حال انجام طراحی شدهاند. در آسیابهای دو محفظهای (دو کاپ) ما، محفظه اول (جهت خردایش درشت) دارای لاینینگی پلکانی مناسب واسطه (مدیا) خردایش درشت است؛ چنین لاینینگی در عین به حداقل رساندن فشار و اثر سایشی ناشی از برخورد گویها به پوسته اسیاب گلولهای، بالا روندگی بهینه و کافی گلولهها به هنگام فعالیت بال میل را نیز تضمین میکند. در محفظه دوم (و همچنین در آسیابهای تک محفظهای ما) ما از لاینینگی سینوسی استفاده میکنیم که به منظور دستیابی به جذب انرژی حداکثری و راندمان خردکنی بهینهتر توسط مهندسان ما طراحی شده است. با این حال همچنان در موارد خاص، امکان تامین لاینینگ شل (آستر پوسته) اختصاصی به منظور خردایش ریزتر نیز وجود دارد. به بیانی دیگر، سرتاسر آسیاب توسط صفحات لاینینگی پیچشده به شل پوشانده میشود که هر یک بسته به محل قرارگیری میتوانند دارای متریال و شکل خاصی باشند. این میزان از توجه علاوه بر تضمین کیفیت بالاتر خردایش، هزینههای نگهداری را نیز به حداقل میرساند. در نهایت نیز با پایان عمر عملیاتی هر یک از این صفحات میتوان آنها را با انواع جدیدتر جایگزین کرد.

بالمیل سیارهای: دستگاهی پیشرفته برای تولید نانوذرات و پودرهای فوقریز

در دنیای امروز، تولید نانوذرات و پودرهای فوقریز برای بسیاری از صنایع از جمله داروسازی، الکترونیک، شیمی، سرامیک و مواد پیشرفته، یک ضرورت است. برای دستیابی به این مواد با دقت بالا، استفاده از دستگاههای پیشرفته ضروری است. یکی از این دستگاهها، بالمیل سیارهای است که به دلیل ویژگیهای منحصر به فرد خود، در فرآیندهای صنعتی و تحقیقاتی کاربرد فراوانی دارد. در این مقاله، به بررسی عملکرد، ویژگیها و کاربردهای بال میل سیارهای میپردازیم.

بالمیل سیارهای چیست؟

بالمیل سیارهای یک دستگاه آسیاب پیشرفته است که برای تولید پودرهای ریز و نانوذرات استفاده میشود. این دستگاه شامل چندین محفظه آسیاب است که به طور همزمان در مدارهای مختلف حرکت میکنند. این حرکتهای پیچیده باعث افزایش شدت برخورد بین گلولهها و مواد درون محفظه میشود، به همین دلیل این دستگاه قادر به تولید پودرهای فوقریز و نانوذرات با اندازههای دقیق است. بال میل سیارهای یکی از بهترین انتخابها برای تولید مواد نانو در صنایع مختلف بهشمار میآید.

نحوه عملکرد بالمیل سیارهای

در بالمیل سیارهای، گلولهها درون محفظههای چرخشی قرار دارند و با چرخش دستگاه، به مواد درون محفظه برخورد میکنند. این برخوردها باعث خرد شدن مواد و تولید ذرات با اندازههای بسیار ریز میشود. این دستگاه به دلیل حرکت همزمان محفظهها در جهتهای مختلف و سرعت بالای چرخش، انرژی زیادی به گلولهها منتقل میکند که باعث خرد شدن مواد به نانوذرات میشود.

ویژگیهای برجسته بالمیل سیارهای

- تولید نانوذرات: بالمیل سیارهای قادر است ذرات مواد را به اندازههای نانو کاهش دهد که برای کاربردهای دقیق در صنایع مختلف ضروری است.

- قابلیت آسیاب مواد مختلف: این دستگاه قادر به آسیاب کردن انواع مواد، از جمله فلزات، سرامیکها، مواد شیمیایی، پلیمرها، و داروها است.

- افزایش سطح تماس مواد: به دلیل برخوردهای متعدد گلولهها با مواد، سطح تماس مواد افزایش یافته و روند خرد شدن تسریع میشود.

- کنترل دقیق اندازه ذرات: با استفاده از این دستگاه، میتوان اندازه ذرات تولیدی را به دقت کنترل کرد، که این ویژگی برای تولید مواد با خصوصیات خاص مانند نانوذرات ضروری است.

- طراحی جمعوجور و کاربری آسان: بالمیل سیارهای بهدلیل طراحی کوچک و کاربرپسند خود، برای استفاده در آزمایشگاهها و محیطهای تحقیقاتی مناسب است.

مزایای استفاده از بالمیل سیارهای

- خرد کردن سریع و موثر: بال میل سیارهای میتواند در زمان کوتاهی مواد را به اندازههای میکرونی یا نانو خرد کند.

- قابلیت کنترل پارامترها: سرعت، زمان و نحوه حرکت محفظهها در این دستگاه قابل تنظیم است، که امکان کنترل دقیق فرآیند آسیاب کردن را فراهم میکند.

- پوششدهی و آلیاژسازی: بال میل سیارهای در تولید آلیاژهای خاص و پوششهای نانو کاربرد دارد.

- مصرف کم انرژی: این دستگاه به دلیل طراحی بهینه، مصرف انرژی نسبتاً کمی دارد و بازدهی بالاتری نسبت به دیگر دستگاهها دارد.

کاربردهای بال میل سیارهای

- تولید نانوذرات: در صنعت داروسازی و نانو فناوری، بال میل سیارهای برای تولید نانوذرات با اندازههای دقیق و یکنواخت استفاده میشود.

- آلیاژسازی مکانیکی: در صنایع متالورژی، بال میل سیارهای برای تولید آلیاژهای خاص و ترکیب مواد با خواص متفاوت بهکار میرود.

- تولید مواد سرامیکی: در صنعت سرامیک، این دستگاه برای تولید پودرهای فوقریز و مواد اولیه برای کاشیها، لعابها و سایر محصولات سرامیکی استفاده میشود.

- تولید پودرهای فلزی: در صنایع فلزی، بال میل سیارهای برای تولید پودرهای فلزی با اندازههای نانو و فوقریز کاربرد دارد.

- مواد شیمیایی و دارویی: این دستگاه در تولید ترکیبات شیمیایی و مواد فعال دارویی با دقت بالا و اندازه ذرات نانو استفاده میشود.

بالمیل سیارهای یک دستگاه پیشرفته است که بهطور خاص برای تولید نانوذرات و پودرهای فوقریز طراحی شده است. با استفاده از این دستگاه، میتوان مواد مختلف را به اندازههای دقیق و نانو خرد کرد که این امر در صنایع مختلف مانند داروسازی، الکترونیک، شیمی و سرامیک بسیار مهم است. با قابلیتهایی نظیر کنترل دقیق اندازه ذرات، کاهش زمان آسیاب، و مصرف کم انرژی، بال میل سیارهای به یکی از ابزارهای اصلی در فرآیندهای تولید مواد نانو تبدیل شده است. اگر به دنبال بهبود کیفیت محصولات خود و تولید مواد با اندازههای نانو هستید، انتخاب بال میل سیارهای میتواند بهترین گزینه برای شما باشد.

بالمیل یکی از ابزارهای کلیدی در صنایع مختلف است که به خردایش و آسیاب کردن مواد با بهرهوری بالا کمک میکند. با انتخاب نوع مناسب بالمیل و رعایت نکات نگهداری و بهرهبرداری، میتوان به بهبود فرآیند تولید و کاهش هزینههای عملیاتی دست یافت. بالمیلها نقش مهمی در بهینهسازی فرآیندهای تولیدی و صنعتی ایفا میکنند و با استفاده از تکنولوژیهای پیشرفته، امکان خردایش دقیقتر و سریعتر را فراهم میسازند.

لاینر بالمیل چیست؟

لاینر بالمیل یا «ورق محافظ داخلی آسیاب گلولهای»، بخشی کلیدی در عملکرد و عمر مفید دستگاه بالمیل است. این قطعه مانند یک سپر مقاوم، از بدنه استوانهای آسیاب در برابر ضربه، ساییدگی و نیروی کوبشی گلولهها و مواد معدنی محافظت میکند. اما نقش لاینر فقط حفاظتی نیست؛ طراحی دقیق لاینر میتواند بازده خردایش، مصرف انرژی و نرخ سایش گلولهها را هم کنترل کند.

در حقیقت لاینر بالمیل مثل یک مهندس پنهان داخل آسیاب عمل میکند و مسیر حرکت گلولهها و زاویه ریزش مواد را مدیریت میکند.

وظیفههای اصلی لاینر بالمیل

-

محافظت از پوسته بالمیل در برابر ضربات شدید

-

شکلدهی به مسیر حرکت گلولهها برای بهبود خردایش

-

کاهش مصرف انرژی با ایجاد الگوی برخورد بهینه

-

افزایش عمر تجهیزات داخلی شامل گلوله، رینگ و پوسته

-

کاهش ایجاد ترک و خوردگی در دیواره داخلی

انواع لاینر بالمیل

در صنایع سیمان، آهک، معدن و پودرهای میکرونیزه از چند نوع لاینر استفاده میشود که هرکدام رفتار متفاوتی در آسیاب ایجاد میکند:

۱. لاینر پلهای (Step Liner)

بهترین انتخاب برای بالمیلهایی است که مواد سخت مثل کلینکر سیمان و دولومیت خرد میکنند. این نوع لاینر انرژی ضربهای گلوله را افزایش میدهد و مناسب برای آسیابهای مدار باز است.

۲. لاینر موجدار (Wave Liner)

برای آسیابهای سرعت بالا و بالمیلهای پیوسته استفاده میشود. موجها باعث افزایش نرخ ریزش گلولهها شده و راندمان سایش را بالا میبرند.

۳. لاینر لاستیکی یا پلیاورتانی

برای مواد ساینده کمتر مثل کائولن و باریت عالی است.

مزیت:

-

صدای کمتر

-

وزن پایین

-

عمر بیشتر نسبت به فولادی در مواد نرم

۴. لاینر ضدسایش فولادی (High Chrome / Manganese)

برای مواد بسیار سخت و خطوط سنگین معدن استفاده میشود. این لاینرها طول عمر بالایی دارند اما وزن زیادشان باعث مصرف انرژی بیشتر میشود.

علائم نیاز به تعویض لاینر بالمیل

اگر مشتریها یا همکاران کارخانه با این مشکلات روبهرو شوند، یعنی زمان تعویض لاینر رسیده:

-

افزایش لرزش و کوبش غیرعادی آسیاب

-

کاهش شدید ظرفیت تولید

-

ناهماهنگی در صدای داخلی بالمیل

-

سایش گلولهها بیش از حد معمول

-

نشت دوغاب یا گرد و غبار از بدنه

نکات تخصصی طراحی لاینر

برای اینکه مطلبت خاص باشد، این موارد عالیه:

-

زاویه حمل (Lifting Angle) در طراحی لاینر باید بین ۲۵ تا ۳۵ درجه تنظیم شود تا گلولهها در نقطه مناسب سقوط کنند.

-

در بالمیلهای طولانی، ترکیبی از لاینر موجدار + لاینر پلهای معمولاً بهترین بازده را میدهد.

-

استفاده از پیچهای تنسایل بالا، مانع شلشدن لاینر در دمای بالای خط سیمان میشود.

-

در آسیابهای دوخانه، لاینر خانه اول باید ضربهای و خانه دوم سایشی باشد.

بالمیل کانتینیوس – آسیاب پیوسته برای صنایع سیمان و معدنی

بالمیل کانتینیوس یا آسیاب گلولهای پیوسته، یکی از تجهیزات حیاتی در صنایع سیمان، مواد معدنی و شیمیایی است. این نوع آسیاب برای خردایش و آسیاب کردن مواد به صورت مداوم طراحی شده و برخلاف بالمیلهای سنتی که به صورت دورهای (Batch) کار میکنند، جریان مواد در آن پیوسته است. این ویژگی باعث افزایش راندمان تولید، یکنواختی محصول و کاهش هزینههای عملیاتی میشود.

عملکرد بالمیل کانتینیوس

بالمیل کانتینیوس شامل یک استوانه دوار است که با زاویهای کمی نسبت به افق قرار گرفته و درون آن گلولههای فولادی یا سرامیکی قرار دارد. مواد خام از یک سمت آسیاب وارد میشوند و در طول حرکت استوانه توسط گلولهها خرد و پودر میشوند و در انتهای آسیاب به صورت پیوسته خارج میشوند.

ویژگیهای عملکردی مهم:

-

آسیاب پیوسته و بدون توقف: جریان مداوم مواد باعث افزایش بهرهوری خط تولید میشود.

-

کنترل دقیق دانهبندی: با تغییر سرعت و طول آسیاب، میتوان سایز ذرات محصول نهایی را کنترل کرد.

-

قابلیت تنظیم نسبت پر شدن آسیاب: امکان بهینهسازی عملکرد و کاهش مصرف انرژی.

کاربردهای بالمیل کانتینیوس

-

صنایع سیمان: آسیاب نهایی کلینکر و تولید سیمان با کیفیت بالا.

-

صنایع معدنی: خردایش سنگهای معدنی مانند سنگ آهن، مس، سرب و روی قبل از فرآوری.

-

صنایع شیمیایی و سرامیک: تولید پودرهای شیمیایی و سرامیکی با دانهبندی مشخص.

-

صنایع مواد ساختمانی: آسیاب نمودن خاک رس، آهک و سایر مواد برای تولید مصالح ساختمانی.

مزایای بالمیل کانتینیوس نسبت به بالمیل سنتی

-

افزایش راندمان تولید: جریان مداوم مواد باعث کاهش زمان توقف و افزایش تولید میشود.

-

یکنواختی محصول نهایی: کنترل بهتر دانهبندی و کیفیت محصول.

-

صرفهجویی در انرژی: بهینهسازی مصرف انرژی نسبت به آسیابهای Batch.

-

کاهش هزینههای عملیاتی: نیاز کمتر به تعمیرات و نگهداری.

-

انعطافپذیری بالا: امکان تنظیم سرعت، طول و نسبت پر شدن آسیاب برای انواع مواد.

گلوله بالمیل

گلوله بالمیل یکی از اجزای حیاتی در آسیابهای گلولهای، به ویژه بالمیل کانتینیوس و آسیابهای سیمان، محسوب میشود. این گلولهها وظیفه خردایش و آسیاب کردن مواد معدنی و کلینکر سیمان را بر عهده دارند و کیفیت، جنس و اندازه آنها تأثیر مستقیمی بر راندمان آسیاب و دانهبندی محصول نهایی دارد. معمولاً گلولههای بالمیل از فولاد سخت، چدن یا سرامیک ساخته میشوند تا مقاومت بالا در برابر سایش و ضربه داشته باشند. انتخاب ترکیب مناسب اندازهها، مانند گلولههای بزرگ برای خردایش اولیه و گلولههای کوچک برای خردایش نهایی، باعث بهبود عملکرد و افزایش بهرهوری آسیاب میشود. نگهداری دورهای، بررسی میزان سایش و تعویض به موقع گلولهها از جمله نکات مهم برای افزایش طول عمر تجهیزات و حفظ کیفیت محصول نهایی است. استفاده از گلوله بالمیل با جنس و اندازه مناسب، همراه با رعایت نسبت پر شدن آسیاب، نقش تعیینکنندهای در کاهش هزینههای عملیاتی و بهینهسازی تولید در صنایع سیمان، مواد معدنی و شیمیایی دارد و باعث میشود محصول نهایی یکنواخت و با کیفیت بالا عرضه شود.

قیمت بالمیل | راهنمای کامل خرید و عوامل موثر بر قیمت دستگاه آسیاب گلولهای

✅ قیمت بالمیل چقدر است؟

قیمت بالمیل بسته به نوع، ظرفیت، طراحی و برند سازنده میتواند بسیار متفاوت باشد. دستگاههای بالمیل آزمایشگاهی قیمت پایینتری دارند، در حالی که مدلهای صنعتی بزرگ با ویژگیهای خاص، قیمت بالاتری خواهند داشت.

عوامل مؤثر بر قیمت بالمیل:

-

ظرفیت دستگاه

هرچه ظرفیت بالاتر باشد، قیمت افزایش مییابد. ظرفیتها معمولاً از 10 لیتر تا چند هزار لیتر متغیرند. -

جنس بدنه و آستر داخلی

بالمیلها با آسترهای لاستیکی، سرامیکی یا فولادی عرضه میشوند که هرکدام قیمت متفاوتی دارند. -

نوع عملکرد (خشک یا تر)

دستگاههای بالمیل تر معمولاً نیاز به تجهیزات جانبی مثل پمپ و تانک دارند که بر هزینه تأثیر میگذارند. -

سرعت دوران و نوع انتقال نیرو

استفاده از گیربکسهای خاص یا اینورتر روی قیمت نهایی تأثیر دارد. -

کشور سازنده یا برند تولیدکننده

برندهای معتبر داخلی یا خارجی معمولاً قیمتهای بالاتری دارند، اما خدمات پس از فروش نیز بهتر است.

قیمت روز بالمیل صنعتی

برای دریافت قیمت دقیق و بهروز دستگاه بالمیل، با کارشناسان ما در پینار خزر تماس بگیرید. ما انواع بالمیل در ظرفیتها و طراحیهای متنوع را با قیمت مناسب و کیفیت تضمینی ارائه میدهیم.

مزایای کلیدی

بهرهوری بالای خردایش

مدیا یا واسطه خردایش در سایزهای مختلفی عرضه میشوند تا تضمینی بر بهرهوری هرچه بیشتر فرآیند خردایش باشند. دیافراگم بال میل پینار خزر با هدف اثرگذاری بیشینه در محدوده خردایش و ایجاد امکان خروجی بیشتر طراحی شدهاند و مجهز به بالابرهایی قابل تنظیم هستند که وجود مقدار درست متریال در هر محفظه (کاپ) را تضمین میکنند. جالب آنکه انواع دیافراگم بال میل پینار خزر، در تمامی شرایط عملکرد بهینهای از خود به نمایش میگذارند و حتی نرخ بالای جریان متریال و تر بودن خوراک آسیاب نیز تاثیر چشمگیری بر آن ندارند.

سیستم رانش سازگار

هلدینگ پینار خزر همواره بر آن بوده است تا در طراحی انواع آسیاب خود، از بهترین انواع سیستم رانش جانبی (ساید درایو) بهره ببرد؛ به طوری که معمولا سیستم رانش مورد استفاده در ساخت بال میل پینار خزر، مجهز به سیستم رانشی کمکی جهت چرخش آرام آسیاب و همچنین دو سیستم مستقل روغن کاری است. سیستم اول به روغنکاری چرخدنده خارجی اختصاص داشته و به سبب محل قرارگیری خاص خود، پتانسیل بیشتری برای جذب گرد و غبار دارد. روغنکاری چرخدندههای گیربکس و برینگها (بلبرینگ یا رولبرینگ) نیز بر عهده سیستم روغنکاری ثانویه است. هرچند در صورت نیاز میتوان از سیستم رانشی مرکزی نیز در طراحی انواع آسیاب پینار خزر بهره گرفت.

افت فشار کم

وجود بخشهای بیناجریانی بزرگ افت فشار کم و همچنین کاهش مصرف انرژی را تضمین مینماید.

نگهداری ساده

هر محفظه یا اتاقک آسیاب دارای دو دریچه یا عدسی بازشو است که امکان دسترسی آسان و مجزا به هر دو محفظه را فراهم میاورد. از طرفی به دلیل تلاش در جهت استفاده حداقلی از اجزای متحرک، نگهداری این آسیابها تنها در انجام اموری ساده نظیر تعویض لاینینگ شل یا گلولهها (گویها) خلاصه میشود که قابل انجام به سریعترین شکل و در کوتاهترین زمان ممکن است. علاوه بر اینها، استفاده از بلبرینگهای کفش کشویی افقی مانع پاشش روغن به بیرون شده و امکان تعویض خود این بلبرینگها را نیز سادهتر کرده است.

تماس با ما

آدرس ایمیل:

آدرس شرکت:

تبریز،بلوار چایکنار،بزرگراه علامه طباطبایی،بعد از پل سنگی،جنب رستوران صوفی،پلاک 5 ساختمان کیمیا،طبقه اول واحد غربی شرکت پینارخزر

شماره تماس:

📱 09141150050

شماره تلفن ثابت شرکت پینار خزر موقتاً به دلیل اختلال در سیستم های مخابراتی دچار اختلال شده است.

تا زمان رفع این مشکل، از طریق شماره موبایل تماس حاصل فرمایید.