تیکنر (Thickener) چیست؟ کاربرد و عملکرد آن در صنایع مختلف

تیکنر (Thickener) یک دستگاه صنعتی است که در فرآیندهای معدنی، فرآوری مواد معدنی، و سایر صنایع برای افزایش غلظت دوغاب و جدا کردن جامدات از مایعات استفاده میشود. این دستگاه با استفاده از نیروی گرانش، ذرات جامد را از مایع جدا کرده و مایعات شفاف را از مخلوط جدا میکند. در نتیجه، با جداسازی آب از دوغاب، میزان مصرف آب کاهش مییابد و عملیات بازیافت آب بهینهتر میشود.

چرا تیکنرها مهم هستند؟

تیکنرها نقش بسیار مهمی در فرآیندهای صنعتی دارند، بهویژه در صنایع معدنی و پالایش مواد. استفاده از تیکنرها میتواند به کاهش هزینهها، بهبود بهرهوری و حفظ منابع طبیعی مانند آب کمک کند.

فرآیند عملکرد تیکنر: مراحل ورود و جداسازی دوغاب

این دستگاه با بهرهگیری از نیروی جاذبه، دوغاب (مخلوط مایع و جامد) را به دو بخش جامد و مایع تقسیم میکند. مراحل عملکرد تیکنر به شرح زیر است:

1. ورود دوغاب به تیکنر

در مرحله اول، دوغاب که ترکیبی از جامدات و مایعات است، از طریق ورودی به داخل تیکنر وارد میشود.

2. تهنشینی جامدات

تحت تأثیر نیروی جاذبه، ذرات جامد موجود در دوغاب شروع به تهنشینی در کف مخزن میکنند. این فرایند باعث جدا شدن مواد جامد از مایعات میشود.

3. جمعآوری جامدات

ذرات تهنشین شده به کمک یک سیستم پارو به مرکز مخزن هدایت میشوند تا به راحتی جمعآوری شده و از مخزن خارج شوند.

4. بازیافت مایع شفاف

مایعی که به سطح مخزن آمده و شفافتر شده است، از خروجی مایعات تخلیه میشود. این مایع پس از جداسازی از جامدات، معمولاً برای بازیافت یا استفاده در مراحل بعدی فرآیندها بازگشت داده میشود.

تیکنر صنعتی پینار خزر برای تغلیظ دوغاب در صنایع معدنی و شیمیایی

کاربردهای تیکنر در صنایع مختلف:

تیکنرها یکی از تجهیزات حیاتی در فرآیندهای مختلف صنعتی هستند که برای جداسازی جامدات از مایعات و غلیظ کردن دوغاب استفاده میشوند. این تجهیزات در صنایع مختلف نقش مهمی دارند که در ادامه به برخی از کاربردهای آن در صنایع مختلف اشاره خواهیم کرد:

- صنایع معدنی: تیکنرها در صنایع معدنی برای غلیظ کردن دوغاب و بازیافت آب در فرآیندهای استخراج و فرآوری مواد معدنی به کار میروند. این تجهیزات با کاهش حجم مواد زائد کمک میکنند تا روند تولید و فرآوری مواد معدنی کارآمدتر و اقتصادیتر شود.

- صنایع شیمیایی: در صنایع شیمیایی، تیکنرها برای جدا کردن جامدات از مایعات در فرآیندهای تولید مواد شیمیایی و پتروشیمیایی استفاده میشوند. این جداسازی، به افزایش کیفیت محصولات و کاهش هزینههای تولید کمک میکند.

- تصفیه فاضلاب: یکی از کاربردهای مهم تیکنرها در تصفیه فاضلاب است. این تجهیزات به جداسازی ذرات جامد از پساب و کاهش حجم فاضلاب کمک میکنند، که نه تنها از آلودگی محیط زیست جلوگیری میکند بلکه به بهینهسازی مصرف آب نیز کمک مینماید.

خلاصه تیکنرها با کارایی بالا در صنایع معدنی، شیمیایی و تصفیه فاضلاب به بهبود عملکرد و کاهش هزینهها در فرآیندهای صنعتی مختلف کمک میکنند. این تجهیزات نقش مهمی در مدیریت منابع و حفظ محیط زیست دارند.

اجزای اصلی تیکنر:توضیحات کامل

1. مخزن تیکنر (Tank)

مخزن تیکنر معمولاً از مواد مقاوم مانند فولاد ضدزنگ، فولاد کربنی یا پوششهای مقاوم به خوردگی ساخته میشود. طراحی این مخزن معمولاً به شکل استوانهای یا مخروطی است، که با توجه به نیازهای فرآیندی انتخاب میشود. این مخزن وظیفه نگهداری و تهنشینی مواد جامد و مایع را دارد.

2. سیستم پارو و همزن (Rake and Stirring System)

سیستم پارو و همزن در تیکنر برای جمعآوری مواد جامد تهنشینشده و هدایت آنها به سمت مرکز مخزن استفاده میشود. این سیستم شامل تیغههای همزن است که با چرخش خود باعث تسریع فرآیند تهنشینی میشود و به بهبود عملکرد تیکنر کمک میکند.

3. ورودی مواد (Feed Well)

ورودی مواد تیکنر یا Feed Well محلی است که دوغاب (مخلوط مایع و جامد) به داخل مخزن وارد میشود. طراحی مناسب ورودی مواد، توزیع یکنواخت جریان دوغاب در سطح مخزن را تضمین میکند که به فرآیند تهنشینی کمک میکند.

4. خروجی تهریز (Underflow Discharge)

خروجی تهریز در بخش پایین مخزن قرار دارد و وظیفه تخلیه جامدات غلیظشده را بر عهده دارد. این مواد معمولاً از طریق پمپها یا شیرهای کنترلی از مخزن خارج میشوند. کنترل دقیق خروجی تهریز برای بهینهسازی فرآیند ضروری است.

5. خروجی سرریز (Overflow Discharge)

خروجی سرریز در بالای مخزن قرار دارد و وظیفه تخلیه مایع شفاف از مخزن را بر عهده دارد. این مایع از طریق کانالهای جانبی یا سیستمهای لولهکشی به خارج از مخزن هدایت میشود. این بخش از سیستم باید به دقت طراحی شود تا از خروج مایع آلوده جلوگیری شود.

6. سیستم تزریق فلوکولانت (Flocculant Injection System)

سیستم تزریق فلوکولانت یکی از اجزای مهم تیکنر است که به منظور افزایش سرعت تهنشینی و بهبود کارایی فرآیند به کار میرود. این سیستم شامل مخازن فلوکولانت، پمپها و تزریقکنندههای شیمیایی است که مواد شیمیایی کمککننده به تهنشینی را به مخزن وارد میکنند.

7. سیستم کنترل و اتوماسیون (Control and Automation System)

سیستمهای کنترل و اتوماسیون بهطور گسترده در تیکنرها استفاده میشود تا فرآیند تهنشینی بهطور خودکار مدیریت شود. این سیستمها شامل سنسورهای سطح، سنسورهای غلظت و سنسورهای دبی هستند که امکان کنترل دقیق سرعت پاروها، تزریق فلوکولانت و دبی خروجی را فراهم میآورد.

چگونگی تنظیم میزان غلظت و تاثیر آن در بهبود فرآیند تیکنر چگونه است؟

همان طور که گفته شد تیکنر برای جداسازی ذرات جامدات از مایعات استفاده می شود. مرتب کردن و نظم دهی تیکنر می تواند تاثیر زیادی در بازدهی و ارتقای عملکرد تیکنر داشته باشد.

اصول عملکرد تیکنر

تیکنر به طور معمول برای تهنشینی ذرات معلق در مایعات استفاده میشود. در این فرآیند، مواد جامد در کف تیکنر تهنشین شده و فاز مایع به صورت شفاف یا با غلظت کمتر از تیکنر خارج میشود. تنظیم غلظت در این فرآیند بر اساس میزان تجمع ذرات جامد در فاز لجن و میزان آب در فاز بالای تیکنر انجام میشود.

2. تأثیر غلظت بر عملکرد تیکنر

1. غلظت ذرات جامد در لجن (Sludge)

میزان غلظت لجن تأثیر مستقیمی بر راندمان عملکرد تیکنر دارد. غلظت بالای ذرات جامد در لجن باعث افزایش حجم لجن تولیدی میشود، در حالی که غلظت پایین میتواند کارایی جداسازی ذرات را کاهش دهد.

- غلظت زیاد لجن: ممکن است باعث مشکل در حمل و نقل لجن و در نتیجه کاهش ظرفیت تیکنر شود. همچنین، ممکن است باعث افزایش مصرف مواد شیمیایی برای آسان کردن تهنشینی شود.

- غلظت کم لجن: موجب کاهش بازده تهنشینی و افزایش حجم فاضلاب خواهد شد، چرا که آب بیشتری از سیستم خارج میشود.

2. غلظت فاز مایع (Overflow)

غلظت مواد معلق در فاز مایع بالای تیکنر باید تحت کنترل باشد تا از تخلیه مواد جامد به محیط جلوگیری شود. غلظت بالای ذرات معلق در فاز مایع نشاندهنده تهنشینی ناکافی است و نیاز به تنظیم بیشتر دارد.

- غلظت بالا در فاز مایع: نشاندهنده عدم کارایی تهنشینی و احتمالاً نیاز به تغییر پارامترهای فرآیند مانند دما، زمان تهنشینی یا مواد افزودنی است.

- غلظت پایین در فاز مایع: معمولاً نشاندهنده تهنشینی بهینه است و آب زلالتری از تیکنر خارج میشود.

3. راهکارهای تنظیم غلظت در تیکنر

1. تنظیم میزان مواد شیمیایی (فلوکولانتها)

برای بهبود تهنشینی، اغلب از مواد شیمیایی مانند فلوکولانتها (کواگولانتها) برای کمک به تجمع ذرات ریز استفاده میشود. این مواد به افزایش غلظت لجن و تسریع فرآیند تهنشینی کمک میکنند.

- فلوکولانتها میتوانند باعث افزایش تجمع ذرات معلق و بهبود فرآیند تهنشینی شوند، اما استفاده زیاد از آنها ممکن است باعث مشکلاتی مانند افزایش مصرف مواد شیمیایی یا ایجاد فیلترپذیری پایین شود.

2. کنترل زمان و سرعت تهنشینی

زمان تهنشینی و سرعت جریان مایع به شدت بر غلظت نهایی لجن و کارایی فرآیند تأثیر میگذارد. برای تنظیم غلظت در تیکنر، میتوان زمان تهنشینی را تنظیم کرده یا سرعت جریان مایع را کاهش داد تا فرصت کافی برای تهنشینی فراهم شود.

- کاهش سرعت جریان مایع: باعث میشود که ذرات زمان بیشتری برای تهنشینی داشته باشند و در نتیجه غلظت لجن افزایش یابد.

- افزایش زمان تهنشینی: کمک میکند تا ذرات به صورت مؤثرتر تهنشین شوند و غلظت لجن بالاتر برود.

3. تنظیم فشار و دما

در برخی از تیکنرها، تغییر دما یا فشار ممکن است بر روند تهنشینی تأثیر بگذارد. در برخی از فرآیندها (مثلاً در فرآیند تصفیه آب)، بالا بردن دما میتواند به تسریع تهنشینی کمک کند و غلظت لجن را بهبود بخشد.

- افزایش دما: ممکن است سرعت تهنشینی را افزایش دهد، اما باید به دقت کنترل شود تا مشکلاتی مانند تهنشینی ناخواسته یا افزایش مصرف انرژی ایجاد نکند.

- کنترل فشار: به ویژه در تیکنرهای تحت فشار، کنترل فشار میتواند به بهبود جداسازی ذرات کمک کند.

4. استفاده از سیستمهای خودکار کنترل غلظت

در بسیاری از تیکنرها، استفاده از سیستمهای خودکار (مانند اتوماسیون) برای نظارت بر غلظت لجن و فاز مایع میتواند کمککننده باشد. این سیستمها معمولاً از حسگرها برای اندازهگیری غلظت مواد معلق استفاده کرده و به صورت خودکار مواد شیمیایی، دما، یا زمان تهنشینی را تنظیم میکنند.

4. نکات کلیدی در بهبود فرآیندها با تنظیم غلظت در تیکنر

- کنترل دقیق غلظت لجن: برای جلوگیری از ایجاد لجن بیش از حد و بهینهسازی مصرف انرژی، باید غلظت لجن را به دقت تنظیم کنید.

- نظارت بر غلظت مواد معلق در فاز مایع: اگر این غلظت بیش از حد مجاز باشد، باید فرآیند تهنشینی بهبود یابد تا از انتشار آلایندهها جلوگیری شود.

- بهینهسازی مصرف مواد شیمیایی: میزان مصرف فلوکولانتها باید به گونهای تنظیم شود که فرآیند تهنشینی به طور مؤثر انجام گیرد، اما مصرف بیش از حد مواد شیمیایی هزینههای اضافی ایجاد کند

تنظیم غلظت در تیکنر تأثیر زیادی بر کیفیت و راندمان فرآیندهای جداسازی دارد. برای بهبود عملکرد تیکنر و بهینهسازی فرآیند تهنشینی، باید غلظت لجن و فاز مایع به دقت کنترل شود. این امر نیازمند تنظیم پارامترهای مختلف مانند زمان تهنشینی، سرعت جریان، فشار، دما و استفاده صحیح از مواد شیمیایی است. به این ترتیب میتوان به بهترین نتیجه در کاهش هزینهها، بهبود کارآیی و کاهش آلودگی دست یافت.

تیکنر: راهحلی کارآمد برای بهینهسازی فرآیندهای صنعتی

مزایای استفاده از تیکنر

کاهش مصرف آب: با بازیافت آب موجود در دوغاب، نیاز به آب تازه کاهش مییابد. کاهش حجم لجن: با افزایش غلظت جامدات، حجم مواد جامد کاهش مییابد. بهینهسازی فرآیندهای صنعتی: باعث بهبود و کارایی در مراحل تولید و کاهش هزینههای تصفیه و دفع فاضلاب میشود. تیکنر یکی از ابزارهای مهم و مؤثر در صنایع فرآوری است که باعث صرفهجویی در مصرف آب، کاهش ضایعات و بهبود فرآیندهای صنعتی میشود.

کاربرد گسترده: تیکنر در صنایع مختلفی مانند معادن، تصفیه آب، صنایع شیمیایی و پتروشیمی، و تولید کاغذ استفاده میشود.

صرفهجویی در انرژی: با کاهش میزان مصرف انرژی در فرآیندهای تهنشینی، تیکنر میتواند هزینهها را بهطور قابلتوجهی کاهش دهد.

طراحی کارآمد: طراحی مخزن و سیستم همزن تیکنر بهگونهای است که امکان استفاده بهینه از فضای دستگاه را فراهم میآورد.

مقاومت بالا: تیکنرهای صنعتی معمولاً از مواد مقاوم در برابر خوردگی و سایش ساخته میشوند تا عمر طولانی داشته باشند.

بهبود کارایی: با بهینهسازی فرآیند تهنشینی، تیکنر موجب افزایش بهرهوری در خطوط تولید میشود.

کاهش هزینهها: استفاده از تیکنر بهویژه در صنعت آب و فاضلاب میتواند هزینههای مربوط به تصفیه را کاهش دهد.

کاهش تاثیرات محیطی: با کاهش میزان آلودگیهای صنعتی و بازیافت مواد، تیکنر به حفظ محیط زیست کمک میکند.

مناسب برای فرآیندهای مختلف: تیکنر در فرآیندهای مختلف تهنشینی و جداسازی مواد بهخوبی عمل میکند و در صنایع مختلف از معادن گرفته تا شیمیایی کاربرد دارد.

انطباقپذیری بالا: تیکنر میتواند بهراحتی با فرآیندهای مختلف و نیازهای متفاوت صنایع تطبیق پیدا کند.

طول عمر بالا و تعمیرات آسان: طراحی ساده و مقاوم این دستگاه به کاهش هزینههای تعمیر و نگهداری کمک میکند.

پشتیبانی فنی: در صورت نیاز به راهاندازی یا نگهداری، پشتیبانی فنی تخصصی برای این دستگاه موجود است.

انواع تیکنر: معرفی انواع و کاربردهای مختلف تیکنرها در صنایع مختلف

تیکنرها (Thickeners) تجهیزاتی هستند که برای جداسازی مواد جامد از مایع و تغلیظ دوغاب در صنایع مختلف مانند صنایع معدنی، صنایع شیمیایی، صنایع غذایی و تصفیه فاضلاب استفاده میشوند. این تجهیزات نقش مهمی در افزایش بهرهوری و کاهش هزینهها در فرآیندهای صنعتی ایفا میکنند. تیکنرها به چند نوع مختلف تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

1. تیکنرهای معمولی (Conventional Thickeners)

تیکنرهای معمولی طراحی سادهای دارند و معمولاً شامل یک مخزن بزرگ استوانهای با بازوی مکانیکی هستند که مواد جامد را به مرکز تیکنر هدایت میکنند. مواد جامد در کف مخزن تهنشین شده و مایع شفاف از قسمت بالای مخزن خارج میشود. این نوع تیکنر برای مواد با غلظت متوسط و کاربرد در فرآیندهای معدنی و شیمیایی مناسب است.

2. تیکنرهای با نرخ بالا (High-Rate Thickeners)

تیکنرهای با نرخ بالا با اضافه کردن پلیمرهای منعقدکننده به مایع، سرعت تهنشینی را افزایش میدهند. این طراحی باعث میشود که ظرفیت بالاتری نسبت به تیکنرهای معمولی داشته باشند و حجم کمتری از مواد مصرف شوند. این نوع تیکنرها معمولاً در صنایع معدنی و فرآوری فلزات کاربرد دارند و به افزایش راندمان فرآیندهای تولید کمک میکنند.

3. تیکنرهای با نرخ فوقالعاده بالا (Ultra-High Rate Thickeners)

تیکنرهای با نرخ فوقالعاده بالا از طراحی فشردهتری برخوردار هستند و ظرفیت بسیار بالاتری نسبت به تیکنرهای با نرخ بالا دارند. این تیکنرها با استفاده از فناوریهای پیشرفته، سرعت تغلیظ بالاتری ایجاد میکنند و برای فرآیندهایی که به تغلیظ سریع نیاز دارند، ایدهآل هستند.

4. تیکنرهای پیوسته یا مکانیکی (Continuous Thickeners)

این نوع تیکنرها به صورت پیوسته عمل میکنند و به دلیل وجود سیستم مکانیکی، تهنشینی و تخلیه مواد به صورت مداوم انجام میشود. این تیکنرها بیشتر در فرآیندهای تصفیه فاضلاب و صنایع معدنی کاربرد دارند و به کارایی بالا و عملکرد مداوم مشهور هستند.

5. تیکنرهای خمیری یا پاستی (Paste Thickeners)

تیکنرهای خمیری قادر به تولید دوغابهای خمیری با غلظت بسیار بالا هستند. این نوع تیکنرها برای بازیافت آب و کاهش هدررفت آن در صنایع مختلف، به ویژه در معادن، کاربرد دارند. تیکنر خمیری برای تولید خمیر غلیظ از مواد جامد و آب استفاده میشود که حاوی حداقل میزان آب است.

6. تیکنرهای شستشو یا واسش (Washing Thickeners)

تیکنرهای شستشو علاوه بر تغلیظ، برای شستشوی مواد جامد نیز به کار میروند. در این نوع تیکنرها، مراحل شستشو و تغلیظ به صورت همزمان انجام میشود. این طراحی باعث میشود که مواد ناخالص از مواد معدنی حذف شده و کیفیت فرآیند بهبود یابد. تیکنرهای شستشو معمولاً در صنایع معدنی برای حذف ناخالصیها و تصفیه مواد معدنی استفاده میشوند.

7. تیکنرهای خودکار یا خودپاکشونده (Self-Cleaning Thickeners)

تیکنرهای خودکار دارای طراحی ویژهای هستند که مانع از انسداد و جمع شدن مواد جامد در داخل سیستم میشود. این ویژگی به ویژه در کاربردهای خاص که نیاز به تمیزی بالا دارند بسیار مفید است. تیکنرهای خودپاکشونده برای صنایع و فرآیندهایی که نیاز به نگهداری کم و عملکرد پیوسته دارند، مناسب هستند.

تیکنرهای مدور یا مستطیلی: انتخاب شکل بسته به فضای موجود. تیکنرهای خودتمیزشونده: برای موادی با چسبندگی بالا.

ویژگیها و مزایای تیکنر خمیری:

- غلظت بالای خروجی: تیکنر خمیری مواد جامد را با غلظت بسیار بالا جدا میکند که باعث کاهش نیاز به آب در مراحل بعدی فرآوری میشود.

- صرفهجویی در مصرف آب: حذف بیشتر آب از مواد جامد موجب بازیافت بیشتر آب و کاهش نیاز به منابع آبی جدید میشود.

- کاهش هزینههای انتقال: مواد خمیریشکل به راحتی قابل انتقال هستند و هزینههای اضافی حملونقل را کاهش میدهند.

کاربردهای تیکنر خمیری

صنایع معدنی: برای تغلیظ پسماندهای معدنی و بازگرداندن آب به چرخه استفاده میشود.

تصفیهخانههای فاضلاب: برای کاهش حجم لجن و مدیریت بهتر پسماند.

صنایع شیمیایی و غذایی: در مواقعی که نیاز به کاهش حجم مواد با حفظ حداکثری غلظت وجود دارد.

این دستگاه علاوه بر حفظ منابع آبی، به کاهش اثرات زیستمحیطی و مدیریت بهتر پسماند در صنایع مختلف کمک شایانی میکند.

تیکنر پارویی چیست؟

تیکنر پارویی یک تجهیز صنعتی مهم است که برای جداسازی و تغلیظ مواد جامد از مایعات در صنایع مختلف استفاده میشود. این دستگاه عمدتاً در صنایع معدنی، تصفیهخانههای فاضلاب، و صنایع شیمیایی کاربرد دارد. تیکنر پارویی به واسطه استفاده از پاروی مکانیکی یا بازوی چرخان، قادر است مواد تهنشینشده را در کف مخزن جمعآوری و هدایت کند.

اجزای تیکنر پارویی

- مخزن استوانهای یا مخروطی

این مخزن محل تجمع مواد جامد و مایع است که در آن فرآیند جداسازی صورت میگیرد. - پاروی مکانیکی یا بازوهای چرخان

پاروی مکانیکی در کف مخزن قرار دارد و وظیفه هدایت مواد جامد تهنشینشده به سمت مرکز مخزن را بر عهده دارد. - خروجی مواد جامد

پس از غلیظ شدن مواد، این بخش آنها را به بیرون از مخزن هدایت میکند.

اجزای اصلی تیکنر پارویی

- مخزن تهنشینی (Settling Tank): مخزن اصلی است که مواد جامد و مایع وارد آن شده و جداسازی انجام میشود. معمولاً شکل آن استوانهای یا مخروطی است.

- پاروی مکانیکی (Rake Arm): بازوهای چرخان که در کف مخزن برای جمعآوری و هدایت مواد جامد تهنشینشده به مرکز استفاده میشوند.

- مرکز تخلیه جامدات (Sludge Outlet): نقطهای است که مواد غلیظشده و تهنشینشده از آن تخلیه میشود.

- ورودی مایع (Feed Inlet): محلی که دوغاب یا مایعات حاوی ذرات جامد وارد مخزن میشوند.

کاربردهای تیکنر پارویی در صنایع مختلف

هر نوع تیکنر پارویی بر اساس نیازهای خاص فرآیند، نوع ماده تغذیه و حجم کاری انتخاب میشود. این دستگاهها نقش حیاتی در بهینهسازی مصرف آب، انرژی و مواد شیمیایی دارند و در بسیاری از صنایع از جمله معدنکاری، تصفیه فاضلاب و صنایع شیمیایی برای کاهش ضایعات و بهبود کارایی مورد استفاده قرار میگیرند.

مزایای استفاده از تیکنر

استفاده از تیکنر در صنایع مختلف مزایای فراوانی دارد که به بهبود کارایی، کاهش هزینهها و حفاظت از منابع طبیعی کمک میکند. در ادامه، برخی از مهمترین مزایای استفاده از تیکنر را بررسی میکنیم:

1. کاهش مصرف آب با بازیابی مایع شفاف

یکی از بزرگترین مزایای استفاده از تیکنر، بازیابی مایع شفاف است که به طور مؤثر از بخش سرریز جمعآوری میشود. این مایع پس از تهنشینی، بهطور مجدد به فرآیندها باز میگردد، که این امر باعث کاهش مصرف آب در صنایع مختلف میشود و به حفظ منابع آب کمک میکند.

2. افزایش غلظت دوغاب برای فرآیندهای بعدی

تیکنر با جداسازی موثر مواد جامد از مایع، غلظت دوغاب را افزایش میدهد. این امر به ویژه در فرآیندهای بعدی مانند فیلتر پرس اهمیت دارد. افزایش غلظت دوغاب موجب بهبود عملکرد فرآیندهای تفکیک و تصفیه و کاهش زمان لازم برای مراحل بعدی میشود.

3. کاهش هزینههای تصفیه آب و مدیریت پسماند

تیکنرها با بهینهسازی فرآیند تهنشینی، موجب کاهش هزینههای تصفیه آب و مدیریت پسماند میشوند. این دستگاهها با جمعآوری و جدا کردن مواد جامد به طور مؤثر، از تولید و دفع پسماندهای مضر جلوگیری کرده و به کاهش هزینههای مربوط به مدیریت پسماندهای صنعتی کمک میکنند.

4. بهبود عملکرد فرآیندهای معدنی و شیمیایی

در صنایع معدنی و شیمیایی، استفاده از تیکنر به بهبود عملکرد فرآیندهای جداسازی مواد کمک میکند. این دستگاهها با تهنشین کردن مواد جامد بهطور مؤثر، عملکرد فرآیندهای معدنی مانند استخراج مواد معدنی و فرآیندهای شیمیایی را بهبود میبخشند و به افزایش بهرهوری تولید کمک میکنند.

خلاصه استفاده از تیکنر به عنوان یک دستگاه کلیدی در فرآیندهای صنعتی میتواند مزایای زیادی را به همراه داشته باشد. از جمله این مزایا میتوان به کاهش مصرف آب، افزایش غلظت دوغاب، کاهش هزینههای تصفیه آب و پسماند و بهبود عملکرد فرآیندهای معدنی و شیمیایی اشاره کرد. این دستگاهها به طور چشمگیری میتوانند بهرهوری و کارایی تولید را در صنایع مختلف افزایش دهند.

نکات مهم در طراحی و انتخاب تیکنر: راهنمای جامع برای انتخاب بهینه

هنگام طراحی و انتخاب تیکنر، توجه به چندین عامل کلیدی میتواند تأثیر زیادی بر عملکرد و کارایی دستگاه داشته باشد. در اینجا برخی از نکات مهم در طراحی و انتخاب تیکنر آورده شده است که باید در نظر گرفته شوند:

- نوع مواد ورودی (ریزدانه، درشتدانه، چگالی مواد)

یکی از مهمترین فاکتورها در انتخاب تیکنر، نوع و ویژگیهای مواد ورودی است. این شامل اندازه ذرات (ریزدانه یا درشتدانه) و چگالی مواد میشود که تأثیر مستقیم بر عملکرد دستگاه دارند. - حجم و دبی دوغاب ورودی

تعیین حجم و دبی دوغاب ورودی از دیگر عوامل تأثیرگذار در طراحی تیکنر است. این مقادیر باید بهدقت محاسبه شوند تا دستگاه توانایی پردازش حجم بالای مواد را بدون کاهش کارایی داشته باشد. - شرایط محیطی (خورندگی، دما)

شرایط محیطی مانند خورندگی مواد یا دمای بالا نیز باید در نظر گرفته شود. انتخاب متریال مناسب برای ساخت تیکنر و طراحی مقاوم به شرایط محیطی، میتواند عمر مفید دستگاه را افزایش دهد. - نیاز به اتوماسیون و کنترل فرآیند

در برخی از کاربردها، نیاز به اتوماسیون و کنترل دقیق فرآیند ضروری است. قابلیت تنظیم خودکار پارامترهایی مانند سرعت پاروها، ورودی و خروجی مواد، میتواند به بهبود عملکرد و دقت فرآیند کمک کند. - مصرف فلوکولانت و هزینههای مربوطه

مصرف فلوکولانت (مواد کمکفرآیند) نیز به عنوان یک عامل مهم در طراحی تیکنر باید در نظر گرفته شود. انتخاب تیکنری که نیاز به مصرف کم فلوکولانت داشته باشد، میتواند به کاهش هزینههای عملیاتی و افزایش بهرهوری کمک کند.

تصاویر تیکنر

تصاویر زیر نمونه ای از تیکنر مورد استفاده در فرایندهای معدنی می باشد.

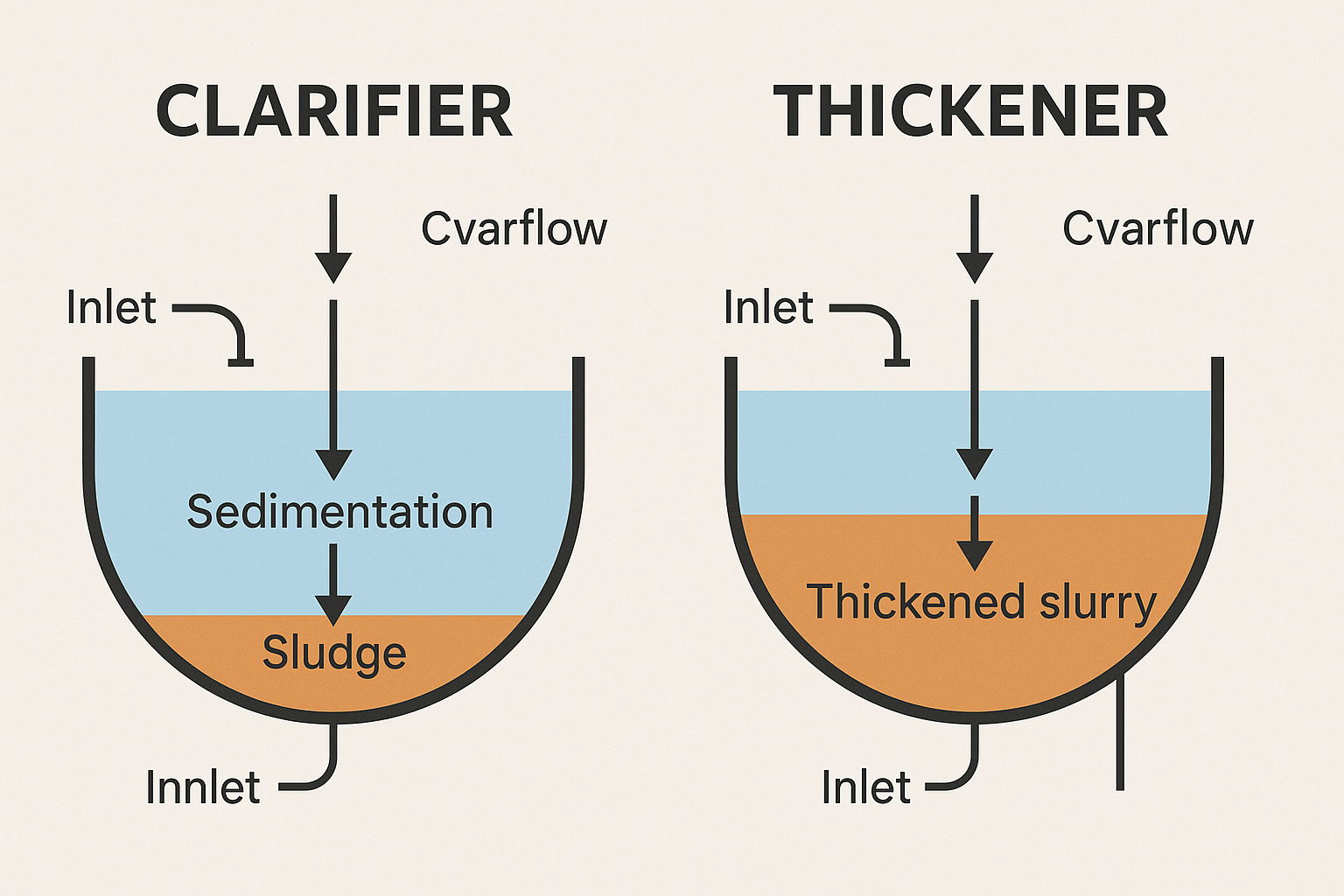

انتخاب بین تیکنر و کلاریفایر

زمانی که تیکنر مناسبتر است: زمانی که هدف تغلیظ بالای جامدات است. در صنایع معدنی و فرآوری مواد با دوغاب غلیظ. در صورت نیاز به بازیافت حجم بالای آب. زمانی که کلاریفایر مناسبتر است: زمانی که هدف شفافسازی مایعات است. در تصفیه آب و پساب صنعتی یا شهری. برای حذف مواد معلق و بهبود کیفیت مایع خروجی. نتیجهگیری: تیکنر و کلاریفایر با وجود شباهت در عملکرد، کاربردهای متفاوتی دارند. اگر نیاز به تغلیظ مواد جامد دارید، تیکنر انتخاب مناسبی است، اما اگر هدف دستیابی به مایعات شفاف است، کلاریفایر گزینه بهتری خواهد بود. انتخاب دستگاه مناسب باید بر اساس نیاز فرآیند، نوع مواد و کیفیت مورد انتظار خروجی صورت گیرد.

تیکنر و کلاریفایر

تیکنر و کلاریفایر با وجود شباهت در عملکرد، کاربردهای متفاوتی دارند. اگر نیاز به تغلیظ مواد جامد دارید، تیکنر انتخاب مناسبی است، اما اگر هدف دستیابی به مایعات شفاف است، کلاریفایر گزینه بهتری خواهد بود. انتخاب دستگاه مناسب باید بر اساس نیاز فرآیند، نوع مواد و کیفیت مورد انتظار خروجی صورت گیرد.

تفاوت تیکنر و سانتریفیوژ

تیکنر و سانتریفیوژ هر دو دستگاههایی هستند که برای جداسازی ذرات جامد از مایعات استفاده میشوند، اما نحوه عملکرد، کاربردها و ویژگیهای طراحی آنها بسیار متفاوت است. در ادامه، تفاوتهای اصلی بین تیکنر و سانتریفیوژ آورده شده است:

1. روش جداسازی

- تیکنر: تیکنر از گرانش یا نیروی جاذبه برای جداسازی ذرات جامد از مایع استفاده میکند. مایع حاوی ذرات معلق به داخل مخزن تیکنر وارد میشود و پس از مدتی، ذرات سنگینتر به ته مخزن تهنشین میشوند. این فرآیند معمولاً به آرامی و به صورت طبیعی اتفاق میافتد.

- سانتریفیوژ: در سانتریفیوژ از نیروی گریز از مرکز استفاده میشود. مایع و ذرات معلق وارد محفظه سانتریفیوژ میشوند و با چرخش سریع محفظه، نیروی گریز از مرکز موجب جداسازی ذرات جامد از مایع میشود. این فرآیند بسیار سریعتر از تهنشینی در تیکنر است.

2. سرعت فرآیند

- تیکنر: فرآیند تهنشینی در تیکنر زمانبر است و ممکن است چند ساعت یا حتی بیشتر طول بکشد تا ذرات به طور کامل از مایع جدا شوند. این زمان به اندازه و نوع ذرات، همچنین غلظت مایع بستگی دارد.

- سانتریفیوژ: فرآیند در سانتریفیوژ بسیار سریعتر است. معمولاً در عرض چند دقیقه یا حتی ثانیهها ذرات از مایع جدا میشوند، زیرا نیروی گریز از مرکز سرعت تهنشینی را به شدت افزایش میدهد.

3. اندازه ذرات جدا شده

- تیکنر: تیکنر بیشتر برای جداسازی ذرات بزرگتر و سنگینتر (مثل لجنها یا مواد معدنی بزرگ) مناسب است. این دستگاه برای ذرات ریز و سبکتر کارایی کمتری دارد.

- سانتریفیوژ: سانتریفیوژ قادر به جداسازی ذرات بسیار ریز و سبکتر است، به همین دلیل در کاربردهایی که نیاز به جداسازی دقیقتر و سریعتر ذرات ریز است، از آن استفاده میشود.

4. مقیاس کاربرد

- تیکنر: تیکنر معمولاً برای مقیاسهای بزرگ صنعتی طراحی شده است. این دستگاهها در فرآیندهای تصفیه آب، معدنکاری، کاغذسازی و صنایع معدنی به کار میروند و ظرفیت بسیار بالایی دارند.

- سانتریفیوژ: سانتریفیوژ بیشتر در مقیاسهای کوچکتر و برای آزمایشها یا فرآیندهای خاص مورد استفاده قرار میگیرد. این دستگاه در آزمایشگاهها، صنایع غذایی، دارویی و حتی در فرآیندهای آبکاری کاربرد دارد.

5. هزینه و مصرف انرژی

- تیکنر: تیکنرها معمولاً انرژی کمی مصرف میکنند، زیرا فرآیند جداسازی عمدتاً بر اساس نیروی گرانش است و نیازی به حرکت سریع یا استفاده از نیروی مکانیکی زیاد ندارند.

- سانتریفیوژ: سانتریفیوژها معمولاً انرژی زیادی مصرف میکنند، زیرا برای ایجاد نیروی گریز از مرکز به چرخش سریع نیاز دارند. این مصرف انرژی بالا میتواند هزینهبر باشد، به خصوص در مقیاسهای بزرگ.

6. فضا و طراحی

- تیکنر: تیکنرها معمولاً مخازن بزرگی هستند که در آنها مایع به آرامی وارد میشود و فرآیند تهنشینی رخ میدهد. این مخازن به فضایی بزرگ و قابل تنظیم نیاز دارند.

- سانتریفیوژ: سانتریفیوژها معمولاً دستگاههایی با طراحی فشردهتر و کمتر فضایی هستند. آنها معمولاً در ابعاد کوچکتر و به صورت دستگاههای قابل حمل یا قابل نصب در خطوط تولید طراحی میشوند.

7. کاهش حجم لجن

- تیکنر: تیکنر معمولاً در جداسازی لجنها و کاهش حجم آنها عملکرد خوبی دارد. این دستگاه میتواند لجنهای جمعشده را به شکل غلیظتری جدا کند.

- سانتریفیوژ: سانتریفیوژها نیز میتوانند لجنها را از مایع جدا کنند، اما به دلیل سرعت بالای فرآیند، بیشتر برای جداسازی مایعات و ذرات ریز مورد استفاده قرار میگیرند تا کاهش حجم لجن.

8. آب خروجی

- تیکنر: آب یا مایع خارجشده از تیکنر معمولاً ممکن است هنوز مقداری از ذرات معلق را داشته باشد، بهویژه اگر ذرات خیلی ریز باشند.

- سانتریفیوژ: آب یا مایع خروجی از سانتریفیوژ بهطور معمول خیلی تمیزتر است و کمتر ذرهای در آن باقی میماند، زیرا فرآیند سریعتر و دقیقتر است.

نتیجهگیری:

تیکنر برای فرآیندهای صنعتی با حجم بالاتر و ذرات بزرگتر مناسبتر است، جایی که سرعت فرآیند اهمیت کمتری دارد و هدف کاهش هزینه و انرژی است. از طرف دیگر، سانتریفیوژ برای جداسازی دقیقتر و سریعتر ذرات ریزتر و در مقیاسهای کوچکتر یا آزمایشگاهی مناسب است، اما مصرف انرژی آن بالاتر است. انتخاب بین این دو دستگاه بستگی به نیاز فرآیند، اندازه ذرات، سرعت جداسازی و محدودیتهای انرژی و هزینه دارد.

تکنولوژیهای نوین تصفیه پساب با استفاده از تیکنر

در دنیای امروز، مدیریت بهینه منابع آبی و کاهش آلودگی محیطزیست به یکی از چالشهای اصلی صنایع مختلف تبدیل شده است. تصفیه پسابهای صنعتی و بازیابی مواد از این پسابها نهتنها به حفظ محیطزیست کمک میکند، بلکه میتواند به کاهش هزینههای تولید و افزایش بهرهوری اقتصادی منجر شود. یکی از فناوریهای مؤثر و نوین در این زمینه، استفاده از تیکنر (Thickener) برای فرآیندهای جداسازی مواد جامد از مایع در تصفیه پساب و بازیابی مواد است. تیکنرها بهویژه در صنایع معدنی، شیمیایی، فولاد و پتروشیمی بهعنوان ابزاری کارآمد برای افزایش کیفیت پسابها و بازیابی منابع از آنها شناخته میشوند.

1. تکنولوژیهای نوین در تصفیه پساب: از تصفیه آب تا بهرهبرداری مجدد

تصفیه پسابهای صنعتی از گذشته با روشهای سنتی مانند تهنشینی، فیلتراسیون و استفاده از مواد شیمیایی انجام میشد. اما با پیشرفت تکنولوژی و افزایش آگاهی نسبت به مشکلات زیستمحیطی، روشهای نوینی برای تصفیه پساب به وجود آمده است که علاوه بر تصفیه آب، قابلیت بازیابی منابع ارزشمند از آنها را نیز دارند. این تکنولوژیها شامل موارد زیر میشوند:

- فناوری غشایی (Membrane Technology): استفاده از فیلترهای غشایی برای جداسازی ذرات ریز و مواد آلاینده از پسابها. این روش شامل فیلترهای میکروفیلتراسیون، اولترافیلتراسیون و نانو فیلتراسیون میباشد.

- تکنولوژی نانو (Nanotechnology): استفاده از نانوذرات برای تصفیه پساب و حذف آلایندهها با دقت بالا.

- بیوراکتورهای غشایی (Membrane Bioreactors): ترکیب فناوری غشایی با فرآیندهای بیولوژیکی برای تصفیه پسابهای پیچیدهتر.

- فناوری الکتروشیمیایی (Electrochemical Treatment): استفاده از جریان الکتریکی برای کاهش مواد آلاینده و بازیابی مواد.

2. نقش تیکنر در فرآیندهای تصفیه پساب و بازیابی مواد

تیکنرها یکی از مهمترین ابزارها در فرآیندهای تصفیه پساب صنعتی هستند که بهویژه در جداسازی مواد جامد از مایع و تغلیظ پسابها کاربرد دارند. این دستگاهها میتوانند ذرات معلق در پسابها را تهنشین کرده و آب را از آنها جدا کنند. تیکنرها بهویژه در تصفیه پسابهای تولیدی در صنایع معدنی، شیمیایی و فولاد کاربرد دارند.

2.1. عملکرد تیکنر در تصفیه پساب

تیکنر بهطور معمول بهعنوان یک تانک بزرگ با مخروطیشکل در نظر گرفته میشود که در آن مواد جامد معلق در پساب تحت تأثیر نیروی گرانش تهنشین میشوند. در این فرآیند:

- مواد جامد در کف تانک تهنشین شده و بهطور مداوم جمعآوری میشوند.

- آب شفاف به سمت بالا حرکت کرده و از طریق لولههایی به بیرون هدایت میشود.

این فرآیند باعث میشود که پسابهایی که در ابتدا دارای مواد جامد زیادی بودند، پس از تصفیه، آب تمیز و بیخطر برای تخلیه یا استفاده مجدد تولید کنند.

2.2. بازیابی مواد از پساب با استفاده از تیکنر

یکی از مزایای مهم استفاده از تیکنر، بازیابی مواد ارزشمند از پسابهای صنعتی است. بهویژه در صنایع معدنی و شیمیایی، تیکنر میتواند مواد مانند فلزات سنگین، مواد معدنی و مواد شیمیایی را از پسابها استخراج کند. این مواد میتوانند دوباره در فرآیندهای تولیدی استفاده شوند، که این امر نهتنها به کاهش هدررفت منابع کمک میکند، بلکه هزینههای تولید را نیز کاهش میدهد.

2.3. مزایای استفاده از تیکنر در بازیابی مواد

- کاهش مصرف آب: بازیابی آب از پسابها باعث کاهش نیاز به منابع آبی جدید میشود.

- کاهش هزینهها: استفاده از آب و مواد بازیابیشده باعث کاهش هزینههای تولید میشود.

- کاهش آلودگی محیطزیست: با کاهش میزان پسابهای صنعتی و استفاده مجدد از منابع، آلودگی محیطزیست کاهش مییابد.

- بازیابی فلزات و مواد شیمیایی: در صنایع معدنی، بازیابی فلزات گرانبها و مواد شیمیایی از پسابها میتواند ارزش اقتصادی قابلتوجهی داشته باشد.

چرا تیکنرها نقش کلیدی در بهینهسازی فرآیندهای صنعتی دارند؟

در صنایع معدنی و فرآوری مواد، تیکنرها صرفاً تجهیزات تهنشینی نیستند؛ بلکه بهعنوان مغز متفکر بازیافت آب و مدیریت پسماند جامد شناخته میشوند.

نوآوری در طراحی تیکنر:

بسیاری از شرکتها از مدلهای سنتی استفاده میکنند، اما پینارخزر با طراحی سفارشی بر اساس نوع دوغاب، دبی ورودی و شرایط محیطی، راندمانی تا ۳۰٪ بالاتر نسبت به نمونههای رایج ارائه میدهد. این به معنای کاهش مصرف فلوکولانت، کاهش زمان تهنشینی و افزایش کیفیت آب خروجی است.

ترکیب تیکنر با سیستمهای مانیتورینگ هوشمند:

یکی از مزیتهای رقابتی در تیکنرهای جدید، اتصال به سیستمهای مانیتورینگ بلادرنگ است. با این فناوری، اپراتورها میتوانند میزان تهنشینی، دمای دوغاب و تراکم جامدات را بهصورت لحظهای کنترل کنند. این ویژگی در ایران تنها توسط شرکتهایی مانند پینارخزر ارائه میشود.

۳ مزیت کمتر گفتهشده درباره تیکنرها:

1. کاهش هزینه نگهداری پمپهای دوغاب: چون ذرات ریز بهخوبی جدا شدهاند، استهلاک تجهیزات پایین میآید.

2. افزایش بهرهوری آسیابها و سرندها در خطوط بعدی

3. امکان مدیریت بهتر لجن خروجی با خشککنهای مکانیکی که باعث کاهش هزینه حمل و دفن میشود

چرا تیکنرها نقش کلیدی در بهینهسازی فرآیندهای صنعتی دارند؟

در صنایع معدنی و فرآوری مواد، تیکنرها صرفاً تجهیزات تهنشینی نیستند؛ بلکه بهعنوان مغز متفکر بازیافت آب و مدیریت پسماند جامد شناخته میشوند.

نوآوری در طراحی تیکنر:

بسیاری از شرکتها از مدلهای سنتی استفاده میکنند، اما پینارخزر با طراحی سفارشی بر اساس نوع دوغاب، دبی ورودی و شرایط محیطی، راندمانی تا ۳۰٪ بالاتر نسبت به نمونههای رایج ارائه میدهد. این به معنای کاهش مصرف فلوکولانت، کاهش زمان تهنشینی و افزایش کیفیت آب خروجی است.

ترکیب تیکنر با سیستمهای مانیتورینگ هوشمند:

یکی از مزیتهای رقابتی در تیکنرهای جدید، اتصال به سیستمهای مانیتورینگ بلادرنگ است. با این فناوری، اپراتورها میتوانند میزان تهنشینی، دمای دوغاب و تراکم جامدات را بهصورت لحظهای کنترل کنند. این ویژگی در ایران تنها توسط شرکتهایی مانند پینارخزر ارائه میشود.

۳ مزیت کمتر گفتهشده درباره تیکنرها:

1. کاهش هزینه نگهداری پمپهای دوغاب: چون ذرات ریز بهخوبی جدا شدهاند، استهلاک تجهیزات پایین میآید.

2. افزایش بهرهوری آسیابها و سرندها در خطوط بعدی

3. امکان مدیریت بهتر لجن خروجی با خشککنهای مکانیکی که باعث کاهش هزینه حمل و دفن میشود

کاربردهای اصلی تیکنر در صنایع مختلف

در صنعت برای جداسازی و تغلیظ جامدات از مایعات استفاده میشود. این دستگاه با کاهش حجم مایعات و جدا کردن ذرات جامد، محلولهای با غلظت بالاتر تولید میکند. کاربردهای اصلی تیکنر در صنایع مختلف به شرح زیر است:

1. صنایع معدنی

تغلیظ دوغاب معدنی: در فرآوری مواد معدنی، مانند سنگآهن، مس، و زغالسنگ، تیکنر برای تغلیظ و جدا کردن آب از دوغابهای معدنی استفاده میشود. بازیابی آب: تیکنرها به بازگشت آب تمیز به چرخه تولید کمک میکنند که هم از نظر اقتصادی و هم از نظر محیطزیستی بسیار مهم است.

2. صنایع شیمیایی

جدا کردن مواد جامد از مایعات: برای تولید و بازیافت مواد شیمیایی، تیکنر کمک میکند تا ذرات جامد از فاز مایع جدا شوند. افزایش غلظت مواد: برای تولید محصولات شیمیایی با غلظت بالاتر مانند اسیدها و نمکها.

3. صنایع غذایی

تولید کنسانترهها: در فرآوری آبمیوه و سایر محصولات غذایی، از تیکنر برای کاهش حجم آب و افزایش غلظت محصول استفاده میشود. تصفيه پسابها: در صنایع لبنی و فرآوردههای غذایی، تیکنرها برای جداسازی ذرات و تصفیه آب استفاده میشوند.

4. تصفیه آب و فاضلاب

تصفیه و بازیافت آب: تیکنرها در تصفیهخانهها برای جدا کردن لجن از آب و کاهش حجم آن استفاده میشوند. کاهش حجم فاضلاب: تیکنرها حجم پسابهای صنعتی را کاهش داده و آب زلالتر را به سیستم بازمیگردانند.

5. صنایع کاغذ و پالپ

تغلیظ فیبرها و خمیر کاغذ: در تولید کاغذ، تیکنر به تغلیظ خمیر کاغذ کمک میکند و به جداسازی آب اضافی از خمیر میپردازد.

تیکنر با کنترل خودکار نرخ تهنشینی (Adaptive Thickener Control) در صنایع معدنی

در طراحیهای جدید تیکنر صنعتی، از سیستمهای کنترل خودکار نرخ تهنشینی ذرات استفاده میشود تا عملکرد تیکنر در شرایط تغییر غلظت پالپ ورودی ثابت بماند. در این نوع تیکنرها، سنسورهای آنلاین تراکم لجن (mud density sensors) و سطح مایع شفاف، بهصورت لحظهای دادهها را به کنترلر مرکزی ارسال میکنند.

کنترلر با استفاده از الگوریتم PID یا منطق فازی (Fuzzy Logic Control)، دبی زیرروان (underflow) و ورودی فلوکولانت را تنظیم میکند تا ضخامت لایه تهنشینی در محدودهی بهینه باقی بماند. این فناوری، مصرف مواد شیمیایی را تا ۳۰٪ کاهش داده و بازدهی آب برگشتی را به ۹۵٪ میرساند.

شرکت پینار خزر با تکیه بر دانش مهندسی فرآیند و طراحی تجهیزات دینامیکی، میتواند این سیستم را در تیکنرهای جدید خود یا در تیکنرهای موجود بهصورت Retrofit پیادهسازی کند تا فرآیند تغلیظ مواد معدنی با راندمان بالا و کنترل هوشمند انجام شود.

تحلیل سیستمهای تیکنر: از اصول طراحی تا کارایی در حذف ذرات معلق در صنعت سیمان

در صنعت سیمان، تیکنرها برای حذف ذرات معلق از پسابها و مواد زائد بهویژه در فرآیندهای تهنشینی و آبگیری استفاده میشوند. در این مقاله، به تحلیل اصول طراحی، کارایی و کاربرد تیکنرها در صنعت سیمان پرداخته خواهد شد و چالشها و نوآوریهای مرتبط با آن بررسی میشود.

کارایی تیکنر در حذف ذرات معلق در صنعت سیمان

در صنعت سیمان، آبگیری و تصفیه پسابها بهویژه در فرآیندهایی که در آنها ذرات ریز و معلق وجود دارد، اهمیت زیادی دارد. تیکنرها در این زمینه نقش اساسی ایفا میکنند:

۱- حذف ذرات معلق از پسابها

یکی از کاربردهای اصلی تیکنرها در صنعت سیمان، تصفیه پسابها و حذف ذرات معلق است. این فرآیند موجب کاهش آلودگی محیط زیست و استفاده بهینه از منابع آب میشود. در این فرآیند:

-

ذرات معلق موجود در پسابها به ته تیکنر تهنشین میشوند.

-

مایع شفاف بهعنوان پساب تصفیهشده از بالای تیکنر خارج میشود.

۲- بازیافت مواد

تیکنرها میتوانند در بازیافت مواد سیمان از پسابها نیز مؤثر باشند. این بازیافت میتواند باعث کاهش مصرف منابع اولیه شود و به کاهش هزینههای تولید کمک کند. در این راستا، ذرات ریز سیمان که معمولاً در پسابها یافت میشوند، میتوانند دوباره به فرآیند تولید بازگردند.

۳- کاهش مصرف آب

یکی از چالشهای عمده در صنایع سیمان، مصرف زیاد آب است. با استفاده از تیکنرها، میتوان آب تصفیهشده را بازیافت کرده و در چرخه تولید استفاده مجدد کرد. این موضوع بهویژه در مناطقی که منابع آب محدود هستند، اهمیت زیادی دارد.

مزایای استفاده از تیکنر در صنعت

تیکنر پارویی یکی از تجهیزات حیاتی در صنایع مختلف است که با بهینهسازی فرآیندهای جداسازی و تغلیظ مواد، مزایای متعددی را به همراه دارد. در اینجا برخی از مزایای استفاده از تیکنر در صنعت آورده شده است:

1. کاهش مصرف آب و بازیافت آن

تیکنرها با جداسازی مواد جامد از مایعات و بازیافت آب، به کاهش مصرف آب در فرآیندهای صنعتی کمک میکنند. این ویژگی به ویژه در صنایع معدنی و تصفیهخانههای فاضلاب که نیاز به آب فراوان دارند، اهمیت زیادی دارد.

2. کاهش هزینههای انتقال و دفع لجن

با استفاده از تیکنر، هزینههای دفع لجن کاهش مییابد. تیکنرها مواد تهنشینشده را تغلیظ کرده و باعث میشوند که انتقال و دفع لجن به صورت مؤثرتری انجام شود، که این امر در کاهش هزینهها و بهبود کارایی فرآیندهای صنعتی تأثیرگذار است.

3. افزایش بازدهی فرآیندهای تغلیظ و جداسازی

استفاده از تیکنر باعث افزایش بازدهی فرآیندهای تغلیظ و جداسازی میشود. این دستگاهها میتوانند ذرات جامد را بهطور مؤثر از مایعات جدا کرده و کیفیت تولید را بهبود بخشند.

نقش تیکنرها در بهینهسازی مصرف منابع: کاهش هزینهها و افزایش کارایی

تیکنرها به عنوان دستگاههای حیاتی در بسیاری از صنایع، نقش کلیدی در بهینهسازی مصرف منابع ایفا میکنند. این تجهیزات با کاربردهای متنوع خود در فرآیندهای مختلف، به بهینهسازی مصرف آب، انرژی و مواد شیمیایی کمک میکنند و از این رو تأثیر مستقیمی در کاهش هزینهها و افزایش کارایی دارند.

- کاهش مصرف آب با تیکنرها

استفاده از تیکنرها در صنایع مختلف میتواند باعث کاهش چشمگیر مصرف آب شود. این دستگاهها با تصفیه و بازیافت آب، امکان استفاده مجدد آن را در فرآیندهای صنعتی فراهم میکنند. - صرفهجویی در مصرف انرژی

تیکنرهای بهینهسازیشده میتوانند با مصرف انرژی کمتر، بهرهوری بیشتری ارائه دهند و در نتیجه هزینههای عملیاتی را کاهش دهند. - کاهش استفاده از مواد شیمیایی

در بسیاری از فرآیندها، تیکنرها میتوانند با بهبود کارایی سیستمهای جداسازی، نیاز به مواد شیمیایی را کاهش دهند و از این طریق علاوه بر کاهش هزینهها، به محیط زیست کمک کنند.

در مجموع، تیکنرها با بهینهسازی مصرف منابع، به صنایع مختلف این امکان را میدهند تا فرآیندهای خود را به شکلی کارآمدتر و مقرونبهصرفهتر انجام دهند و تأثیرات منفی زیستمحیطی را کاهش دهند.

مراحل طراحی و ساخت تیکنر: گام به گام تا تولید یک دستگاه مؤثر

طراحی و ساخت تیکنر نیازمند مراحل دقیق و ارزیابیهای تخصصی است تا دستگاه بتواند به بهترین نحو فرآیند جداسازی و غلیظسازی را انجام دهد. در این مقاله، به بررسی مراحل اصلی طراحی و ساخت تیکنر خواهیم پرداخت.

1. نیازسنجی و تعیین هدف

اولین گام در طراحی تیکنر، تعیین نوع مادهای است که قرار است پردازش شود. این ماده میتواند شامل مواد معدنی، شیمیایی، فاضلاب و یا سایر مواد باشد. علاوه بر این، باید ظرفیت دستگاه (میزان ورودی و خروجی مواد) بهدقت محاسبه شود. همچنین، شرایط عملیاتی مانند دما، رطوبت و دیگر شرایط محیطی باید در طراحی تیکنر مدنظر قرار گیرند.

2. انتخاب نوع تیکنر

بسته به نوع مواد و نیازهای فرآیند، انواع مختلفی از تیکنرها انتخاب میشوند. از جمله این انواع میتوان به تیکنرهای معمولی، تیکنرهای با سیستم فلاشینگ و یا تیکنرهای با قطر بزرگ اشاره کرد. انتخاب اندازه و قطر تیکنر بسیار مهم است؛ باید فضای کافی برای تهنشینی ذرات و همچنین تخلیه آب بازیافتی در نظر گرفته شود.

3. طراحی اجزای تیکنر

- مخزن تهنشینی:

شکل و اندازه مخزن باید بهگونهای طراحی شود که ذرات بتوانند بهخوبی تهنشین شوند و مایعات به راحتی تخلیه شوند. - سیستم پارو (Scraper):

پاروی تیکنر که وظیفه جمعآوری و هدایت جامدات تهنشین شده را دارد، باید با طراحی مناسبی ساخته شود تا مواد بهراحتی به خروجی هدایت شوند. - خروجیها:

خروجیهای مایعات و جامدات باید بهصورت جداگانه و بدون اختلاط مواد طراحی شوند تا کارایی دستگاه افزایش یابد.

4. انتخاب مواد ساخت تیکنر

جنس مواد ساخت تیکنر به نوع مادهای که پردازش میشود بستگی دارد. معمولاً از فولاد ضدزنگ یا مواد مقاوم در برابر خوردگی و سایش برای ساخت اجزای تیکنر استفاده میشود تا دستگاه در برابر شرایط محیطی و مواد خورنده مقاوم باشد.

5. محاسبه و شبیهسازی عملکرد

با استفاده از نرمافزارهای شبیهسازی مهندسی، عملکرد تیکنر با پارامترهای طراحی شده ارزیابی میشود. این شبیهسازیها به بهبود طراحی و اطمینان از کارایی دستگاه کمک میکنند.

6. ساخت و نصب تیکنر

- تولید اجزا:

پس از تأیید طراحی، اجزای تیکنر ساخته میشوند و آماده برای نصب میشوند. - مونتاژ و نصب:

اجزا در محل نصب مونتاژ شده و تستهای اولیه برای اطمینان از عملکرد صحیح دستگاه انجام میشود.

7. آزمایش و تنظیمات نهایی

پس از نصب، آزمایشهای نهایی برای بررسی کارایی تیکنر انجام میشود. در این مرحله، تنظیمات لازم صورت میگیرد تا دستگاه بهطور کامل و صحیح عمل کند.

نکات مهم در طراحی و ساخت تیکنر: بهبود بهرهوری و کاهش هزینهها

- بهینهسازی مصرف انرژی در تیکنرها

یکی از نکات کلیدی در طراحی و ساخت تیکنر، استفاده از تجهیزات کممصرف است که به کاهش هزینههای انرژی و افزایش بهرهوری کمک میکند. این ویژگی نهتنها هزینهها را کاهش میدهد بلکه باعث بهبود عملکرد کلی دستگاه میشود. - سیستم تمیزکاری خودکار تیکنر

برای جلوگیری از گرفتگی و کاهش نیاز به تعمیرات مکرر، استفاده از سیستم تمیزکاری خودکار در تیکنرها ضروری است. این سیستم به حفظ عملکرد بهینه دستگاه و کاهش زمان خرابی کمک میکند. - انعطافپذیری در تنظیمات تیکنر

تیکنرهای پیشرفته باید امکان تنظیمات متنوعی از جمله تغییر سرعت پاروها و تنظیم ورودی و خروجیها را فراهم کنند. این انعطافپذیری به کنترل دقیق غلظت جامدات کمک کرده و فرآیند تصفیه را بهینه میکند. - کاهش مصرف آب و بهبود فرآیندهای صنعتی

طراحی و ساخت تیکنرها با هدف کاهش مصرف آب و افزایش بهرهوری در فرآیندهای صنعتی انجام میشود. این بهینهسازیها نهتنها موجب کاهش هزینههای عملیاتی میشوند بلکه تأثیر مثبتی بر محیطزیست دارند.

با توجه به این نکات، انتخاب و طراحی صحیح تیکنر میتواند بهبود قابل توجهی در فرآیندهای صنعتی، کاهش هزینهها و افزایش بهرهوری داشته باشد.

نکات فوقتخصصی و تجربی تیکنر

1. الگوی تهنشینی غیرخطی در مقیاس بزرگ: در تیکنرهای با قطر بالا، تهنشینی ذرات تابع مستقیم گرادیان دما و تراکم جانبی است. این یعنی در تابستان ممکنه راندمان تهنشینی کاهش پیدا کنه مگر اینکه فلوکولانت متناسب تنظیم بشه.

2. اثر “Torque Lag” در بازوی گردان: در حالت Overload، گشتاور به تأخیر میافته و اگر سیستم اتوماسیون پاسخ آهسته بده، بازو ممکنه خم بشه یا دچار خستگی فلز بشه.

3. تشخیص تهنشینی ناقص با سنسور Conductivity زیر بازوها: این روش در بعضی واحدها استفاده میشه ولی خیلی جاها شناختهشده نیست. کاهش رسانایی نشوندهنده تهنشینی ناقص یا رقیق شدن بیش از حد Underflow هست.

4. پدیده Channeling در Underflow: اگر طراحی قیف خروجی یا توزیع پرهها غلط باشه، جریان از یک کانال مشخص عبور میکنه و سایر مناطق بیکار میمونن → تهنشینی ناقص، اتلاف انرژی، افت بهرهوری.

5. پیک زدن تیکنر (Thickener Peak Phenomenon): زمانی که بار جامد ورودی لحظهای زیاد بشه، دوغاب به صورت موجی بالا میاد و باعث overflow همراه با مواد جامد میشه. تنها راه حل در لحظه، “افزایش فوری دوز فلوکولانت و کاهش خوراک” هست. سیستمهای اتوماسیون پیشرفته این پدیده رو پیشبینی میکنن.

تفاوت در نوع فلوکولانتها: Anionic:

مناسب ذرات دارای بار مثبت (مثلاً Fe(OH)₃). Cationic: برای محیطهایی با سیلیس بالا مناسب نیست. Nonionic: در محیطهای با pH بالا مناسب. دوز صحیح فلوکولانت نه تنها راندمان تهنشینی بلکه رفتار رئولوژیکی تهمانده را هم تعیین میکند. — محاسبه زمان ماند (Retention Time): \text{زمان ماند} = \frac{\text{حجم موثر تیکنر (m³)}}{\text{دبی دوغاب ورودی (m³/h)}} برای مواد خیلی ریزدانه مثل باطله کارخانه مس، زمان ماند باید حداقل 2.5 تا 3 ساعت باشد، در غیر این صورت تهنشینی کامل نخواهد بود. —

نوآوریهای جدید: Thickenerهای High-Rate یا High-Density با مصرف انرژی کمتر، سطح اشغال پایینتر و طراحی کامپکت. استفاده از مدلسازی CFD برای بررسی جریان داخلی و کاهش Dead Zone. هوش مصنوعی برای تنظیم خودکار دوز مواد شیمیایی بر اساس آنالیز برخط پارامترها.

تیکنر هوشمند پینار خزر: نسل جدید جداسازی مواد

تیکنر هوشمند پینار خزر، ترکیبی از مهندسی مکانیک و فناوری هوش مصنوعی است که فرآیند جداسازی جامدات از مایعات را با دقت بالا و بهینهترین روش ممکن انجام میدهد. این دستگاه برای صنایع معدنی، شیمیایی، پتروشیمی و تصفیه فاضلاب طراحی شده و باعث کاهش هزینهها و افزایش بهرهوری میشود.

ویژگیهای منحصر به فرد

-

تنظیم خودکار سرعت همزن و پاروها بر اساس غلظت دوغاب

-

پیشبینی زمان تهنشینی با الگوریتمهای هوش مصنوعی

-

کنترل مصرف آب و انرژی به صورت لحظهای

-

سیستم هشدار و نگهداری پیشگیرانه برای کاهش توقف تولید

مزایای عملیاتی

-

افزایش راندمان تا ۳۰٪ نسبت به تیکنرهای سنتی

-

کاهش هزینههای نگهداری و توقف تولید

-

صرفهجویی قابل توجه در منابع آب و انرژی

کاربردهای نوآورانه

-

صنایع معدنی: بازیافت بهتر مواد معدنی و کاهش مصرف آب

-

تصفیه فاضلاب صنعتی و شهری: دقت بالاتر در تهنشینی لجن

-

صنایع شیمیایی و پتروشیمی: جداسازی دقیق ذرات ریز و بهینهسازی واکنشها

تیکنر هوشمند پینار خزر، راهکاری نوآورانه برای افزایش بهرهوری، کاهش هزینهها و بهبود فرآیندهای صنعتی است که میتواند جایگاه سایت شما را در نتایج گوگل ارتقا دهد.

تیکنر با بستر متخلخل (Porous Media Thickener) — راهکاری نوین برای افزایش راندمان تهنشینی

در بسیاری از خطوط فرآوری مواد معدنی و صنایع شیمیایی، تیکنرهای معمولی با چالشهای مهمی روبهرو هستند. وقتی ذرات بسیار ریز، کلوئیدی یا چسبنده باشند، تهنشینی طبیعی کند میشود و لجن بهصورت “شناور” در مخزن باقی میماند. در این شرایط، تیکنر با بستر متخلخل (Porous Media Thickener) بهعنوان یک راهکار نوین مطرح میشود که میتواند سرعت تهنشینی را 2 تا 3 برابر افزایش دهد و غلظت لجن خروجی را بهطور چشمگیری بالا ببرد.

1) مفهوم تیکنر با بستر متخلخل چیست؟

در این نوع تیکنر، در کف مخزن یا در بخشهای مشخصی از آن، یک بستر متخلخل قرار میگیرد. این بستر میتواند از جنس:

-

سرامیک

-

پلیپروپیلن

-

فلز با پوشش ضدسایش

-

یا ترکیبی از مواد مقاوم به خورندگی

باشد.

این بستر مثل یک فیلتر دینامیک عمل میکند؛ یعنی ذرات ریز هنگام عبور از بستر، درون حفرهها و منافذ آن گیر میکنند و بهصورت تجمعی تهنشین میشوند. به همین دلیل، حتی اگر ذرات بسیار ریز و کلوئیدی باشند، تهنشینی با سرعت بیشتری انجام میشود.

2) چرا این تکنولوژی برای صنعت مهم است؟

در تیکنرهای معمولی، تهنشینی بر اساس نیروی گرانش و تشکیل لخته (floc) انجام میشود. اما در حالتهای زیر، عملکرد تیکنر معمولی کاهش مییابد:

-

ذرات با اندازه کمتر از 10 میکرون

-

مواد با خاصیت کلوئیدی یا چسبنده

-

غلظت بالای مواد جامد در ورودی

-

وجود مواد روغنی یا آلی در دوغاب

در این شرایط، زمان ماند مورد نیاز برای تهنشینی ممکن است 3 تا 5 برابر افزایش یابد و خروجی آب (overflow) کیفیت مناسبی نداشته باشد. در مقابل، تیکنر با بستر متخلخل میتواند این مشکلات را کاهش دهد و پاسخ تهنشینی را سریعتر کند.

3) مزایای اصلی تیکنر با بستر متخلخل

3-1) افزایش سرعت تهنشینی تا 2–3 برابر

بستر متخلخل باعث میشود ذرات ریز بهصورت مکانیکی در بستر جمع شوند و زمان تهنشینی کاهش یابد. این موضوع بهخصوص در فرآوری مواد ریزدانه بسیار کاربردی است.

3-2) کاهش نیاز به فلوکولانت

در تیکنرهای معمولی برای تهنشینی مواد ریز، معمولاً باید از پلیمر یا فلوکولانت استفاده شود. در تیکنر با بستر متخلخل، به دلیل عملکرد مکانیکی بستر، میتوان مصرف فلوکولانت را تا 30 تا 50 درصد کاهش داد.

3-3) افزایش غلظت لجن خروجی

در تیکنرهای معمولی، غلظت لجن خروجی معمولاً بین 15 تا 25 درصد (وزنی) است.

اما در تیکنرهای با بستر متخلخل، این مقدار میتواند به 25 تا 40 درصد افزایش یابد که باعث کاهش هزینههای خشکسازی و حمل لجن میشود.

3-4) بهبود کیفیت آب خروجی (Overflow)

وقتی ذرات ریز در بستر گیر میکنند، کیفیت آب خروجی بهتر میشود و TSS (Total Suspended Solids) کاهش مییابد. این موضوع برای صنایع با استانداردهای سختگیرانه محیط زیستی اهمیت دارد.

4) ساختار و طراحی تیکنر با بستر متخلخل

طراحی این نوع تیکنر به 4 بخش اصلی تقسیم میشود:

4-1) مخزن اصلی

ابعاد مخزن براساس دبی ورودی (m³/h) و اندازه ذرات طراحی میشود. در طراحی معمول، نسبت قطر به عمق مخزن باید بهگونهای باشد که جریان آرام و یکنواخت ایجاد شود.

4-2) بستر متخلخل (Porous Media)

این بخش معمولاً در کف مخزن نصب میشود. دو مشخصه مهم بستر عبارتاند از:

-

اندازه منافذ (Pore Size)

-

ضریب نفوذپذیری (Permeability)

انتخاب مناسب این دو پارامتر، تعیینکننده راندمان تهنشینی و عمر بستر است.

4-3) سیستم شستشوی معکوس (Backwash)

یکی از مهمترین بخشها، سیستم شستشوی معکوس است. زیرا پس از مدتی، منافذ بستر پر میشوند و باید با شستشو پاک شوند. معمولاً این شستشو در دورههای مشخص و با فشار 1.5 تا 2 بار انجام میشود.

4-4) سیستم جمعآوری لجن

لجن تهنشینشده در بستر با کمک پارو یا سیستمهای مکش به خروجی لجن هدایت میشود. این سیستم باید بهگونهای طراحی شود که فشار روی بستر زیاد نشود تا گرفتگی رخ ندهد.

5) چالشها و راهکارهای عملی

5-1) گرفتگی بستر (Fouling)

گرفتگی بستر رایجترین مشکل است. برای جلوگیری از آن، معمولاً:

-

شستشوی دورهای

-

کنترل دبی ورودی

-

کنترل غلظت ورودی

-

استفاده از فیلتر پیشپایین (Pre-screening)

استفاده میشود.

5-2) خوردگی و سایش

اگر دوغاب خورنده یا ساینده باشد، باید از مواد مقاوم مثل سرامیک یا پلیپروپیلن استفاده شود.

5-3) هزینه اولیه بالاتر

این تکنولوژی نسبت به تیکنر معمولی هزینه اولیه بیشتری دارد، اما در بلندمدت با کاهش مصرف آب، فلوکولانت و انرژی، بازگشت سرمایه (ROI) سریعتر میشود.

6) کاربردهای مناسب برای این تکنولوژی

تیکنر با بستر متخلخل در موارد زیر بسیار کاربردی است:

-

فرآوری مواد معدنی ریزدانه

-

کربنات کلسیم و مواد پودری

-

تصفیه فاضلاب صنایع غذایی و دارویی

-

فرآوری مواد چسبنده مثل رس و خاک ریز

-

صنایع سیمان با دوغاب ریز و کلوئیدی

نحوه سفارش خرید تیکنر

مشاوران ما در شرکت پینارخزر آماده همکاری و مشاوره با شما هستند برای طراحی،قیمت و ساخت تیکنر با ما تماس بگیرید.

مزایای کلیدی تیکنر

افزایش سود به واسطه خروجی بیشتر

وزن کم در کنار پایداری بسیار میل لاینرهای ما سبب افزایش ظرفیت خردایش میگردند که به معنای افزایش حجم خروجی مواد معدنی خرد شده است.

عملکرد مداوم بیشتر

لاینرهای آسیاب ما امکان فعالیت مداوم طولانیتر را برای ماشینآلات شما فراهم میآورند که به معنای صرف زمان کمتر جهت تعمیر و نگهداری آنها است که افزایش سود را به دنبال دارد. به بیانی دیگر، میل لاینرهای ما بازه زمانی بین هر نوبت سرویس را به طور چشمگیری افزایش میدهند.

تضمین امنیت به واسطه ساختار ساده و قابلاطمینان

ایمنی در صنعت گزینهای حیاتی است؛ در همین راستا، ما در هلدینگ پینار خزر کوشیدهایم تا با کاهش تعداد اجزا در کنار بهرهگیری از فناوریها و متد روز دنیا به منظور افزایش کیفیت و افزایش بازه رمانی بین سرویسهای دورهای، در عین افزایش بهرهوری، مدت زمان حضور نیروی کار در محیطی پر ریسک را به منظور نصب لیفترها و لاینرها به حداقل برسانیم.

تماس با ما

آدرس ایمیل:

آدرس شرکت:

تبریز،بلوار چایکنار،بزرگراه علامه طباطبایی،بعد از پل سنگی،جنب رستوران صوفی،پلاک 5 ساختمان کیمیا،طبقه اول واحد غربی شرکت پینارخزر

شماره تماس:

شماره تلفن ثابت شرکت پینار خزر موقتاً به دلیل اختلال در سیستم های مخابراتی دچار اختلال شده است.

تا زمان رفع این مشکل، از طریق شماره موبایل زیر تماس حاصل فرمایید:

از صبر و همکاری شما سپاسگزاریم.

— شرکت مهندسی پینار خزر