نحوه کار سگ میل پینار خزر

-

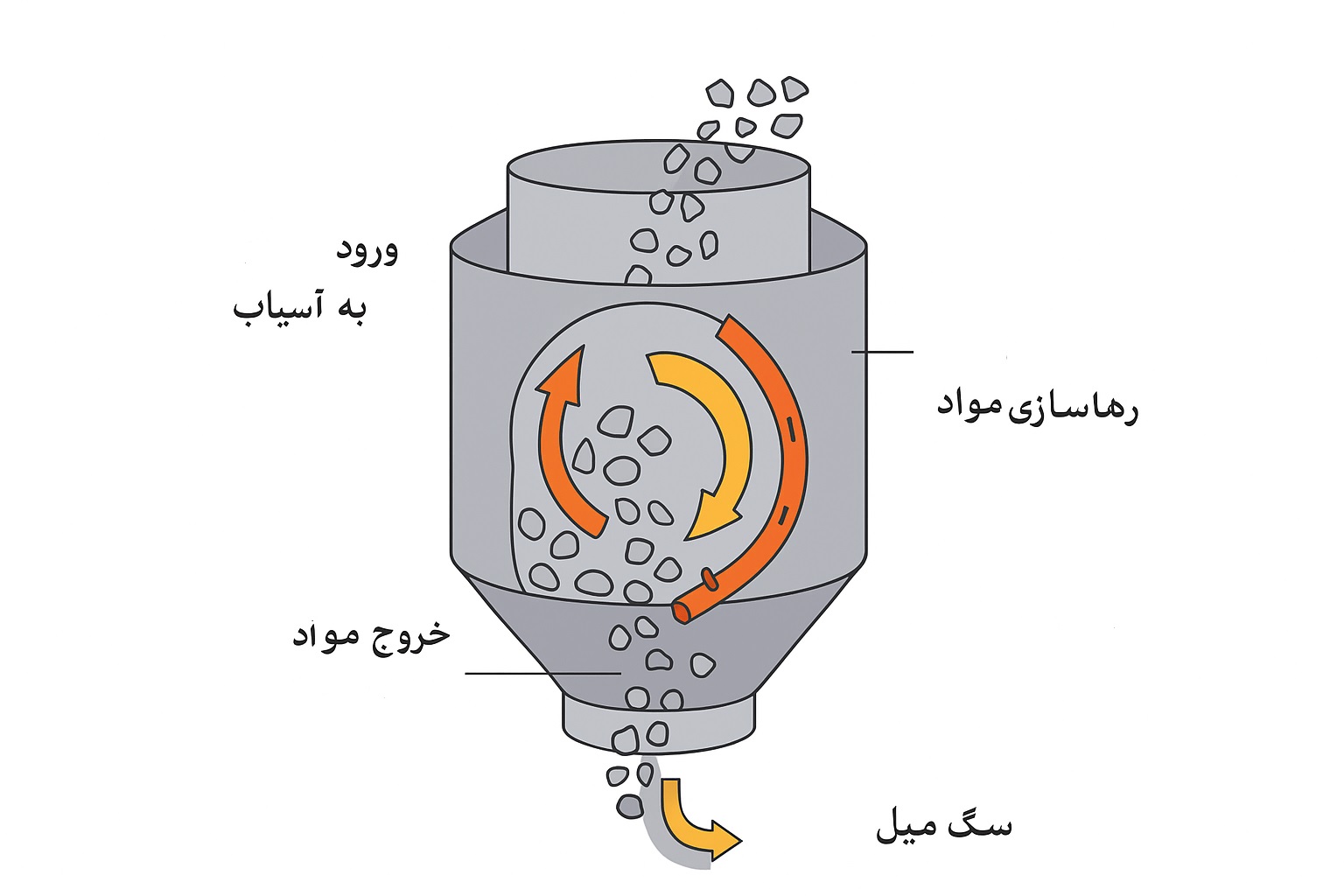

ورود مواد به آسیاب

-

مواد معدنی از ورودی بالایی آسیاب (دهانه ورودی) وارد سگ میل میشوند.

-

طراحی ورودی به گونهای است که مواد به صورت یکنواخت و کنترلشده وارد محفظه آسیاب شوند، تا راندمان خردایش به حداکثر برسد.

-

-

بالا بردن مواد و رهاسازی آنها

-

مواد به کمک بازوهای داخلی یا پرههای بلندکننده تا بالاترین نقطه داخلی آسیاب بالا برده میشوند.

-

سپس از این نقطه رها میشوند و با سرعت نزدیک به ۷۵–۸۰٪ سرعت بحرانی به کف شل برخورد میکنند.

-

برخورد مواد با کف شل باعث شکستن ذرات و کاهش اندازه آنها میشود.

-

-

توزیع نیروی گریز از مرکز و جاذبه

-

طراحی آسیاب به گونهای است که اثر گریز از مرکز و نیروی جاذبه زمین هماهنگ شده و خردایش بهینه صورت میگیرد.

-

این مکانیزم باعث میشود ذرات با سایز یکنواخت و راندمان بالا تولید شوند.

-

-

خروج مواد خرد شده

-

مواد خرد شده پس از برخورد و خردایش، از قسمت پایین آسیاب خارج میشوند.

-

سگ میل قابلیت کار در مدار باز برای تغذیه آسیاب ثانویه و یا مدار بسته برای تولید محصول نهایی تکمرحلهای را دارد.

-

-

تنظیمات انعطافپذیر

-

سرعت روتور، ارتفاع رهاسازی مواد و طراحی پرهها قابل تنظیم هستند.

-

این قابلیت باعث میشود که سگ میل برای انواع مواد معدنی و اندازه ذرات مختلف بهینه شود.

-

مقایسه سگ میل با روشهای سنتی آسیابکاری

سگ میل، به عنوان یکی از نوآورانهترین تجهیزات خردایش و مخلوط کردن مواد معدنی، جایگزینی مدرن برای روشهای سنتی مانند بالمیل معمولی، آسیاب گلولهای و آسیاب ریزشی محسوب میشود. در ادامه تفاوتها و مزایای کلیدی سگ میل نسبت به روشهای سنتی بررسی شده است:

1. کارایی خردایش

-

روش سنتی: بالمیلها و آسیابهای ریزشی معمولاً نیاز به زمان طولانی برای رسیدن به اندازه ذرات مطلوب دارند. میزان خردایش وابسته به تعداد و اندازه گلولهها است و بازده میتواند ناپایدار باشد.

-

سگ میل: خردایش با برخورد مواد به کف شل و ایجاد اثر شوک مکانیکی انجام میشود، که باعث میشود ذرات با سرعت بالا و یکنواختتر خرد شوند. به همین دلیل، زمان عملیات کاهش مییابد و تولید بهینهتر است.

2. مصرف انرژی

-

روش سنتی: آسیابهای گلولهای انرژی زیادی مصرف میکنند و راندمان بالمیلها در تبدیل انرژی به خردایش پایینتر است.

-

سگ میل: طراحی خاص آن باعث میشود انرژی به صورت مستقیم روی ذرات تأثیر بگذارد و مصرف انرژی تا ۲۰-۳۰٪ کمتر از روشهای سنتی شود.

3. کنترل اندازه ذرات

-

روش سنتی: تنظیم اندازه ذرات نیازمند تغییر اندازه گلولهها یا مدت زمان آسیاب است و کنترل دقیق دشوار است.

-

سگ میل: با تغییر سرعت و ارتفاع رهاسازی مواد، اندازه ذرات خروجی به صورت دقیق و قابل تنظیم کنترل میشود، بدون نیاز به تغییر مکانیکی پیچیده.

4. کاهش سایش و نگهداری

-

روش سنتی: آسیابها و بالمیلها به دلیل تماس مداوم مواد با گلولهها و بدنه، دچار سایش بالا و نیاز به نگهداری مکرر میشوند.

-

سگ میل: برخورد مواد با کف شل و طراحی ویژه پوسته باعث کاهش شدید سایش میشود و هزینه نگهداری و تعمیرات به شکل قابل توجهی کاهش مییابد.

5. گرد و غبار و آلودگی

-

روش سنتی: آسیابهای قدیمی تولید گرد و غبار بیشتری دارند که نیازمند سیستم جمعآوری جداگانه است.

-

سگ میل: به دلیل حرکت متمرکز و اثر برخورد، تولید گرد و غبار کمتر است و کیفیت محیط کار بالاتر میرود.

6. کاربرد در صنایع مختلف

-

روش سنتی: بالمیلها و آسیابهای گلولهای محدود به برخی صنایع و مواد خاص هستند.

-

سگ میل: قابلیت استفاده در صنایع سیمان، آهک، معدن، فولاد و شیمیایی را دارد و میتواند مواد با سختی بالا را با سرعت و بازده بالا خرد کند.

سگ میل به دلیل راندمان بالاتر، مصرف انرژی کمتر، کنترل دقیقتر اندازه ذرات و کاهش هزینه نگهداری، یک جایگزین عملی و مقرونبهصرفه برای روشهای سنتی آسیابکاری محسوب میشود. استفاده از آن به ویژه در صنایع معدنی و سیمان میتواند به افزایش تولید و بهبود کیفیت محصول نهایی کمک کند.

نوآوریهای آینده سگ میل

صنعت خردایش مواد معدنی و سیمان همواره به دنبال افزایش بازده، کاهش هزینهها و بهبود کیفیت محصول است. سگ میل به عنوان یک فناوری مدرن، ظرفیت بالایی برای نوآوری دارد و مسیر توسعه آن به سمت هوشمندسازی و استفاده از مواد پیشرفته هدایت میشود.

1. بهبود طراحی مکانیکی

-

طراحی پوسته و کف شل با شکلهای بهینه برای افزایش تأثیر برخورد ذرات و کاهش انرژی تلفشده.

-

استفاده از سیستمهای قابل تنظیم برای ارتفاع رهاسازی و زاویه برخورد، که باعث کنترل دقیقتر اندازه ذرات میشود.

-

کاهش سایش و طول عمر بیشتر قطعات با استفاده از مهندسی مواد و پوششهای مقاوم به فرسایش.

2. ترکیب با هوش مصنوعی و کنترل اتوماتیک

-

نصب حسگرها برای اندازهگیری اندازه ذرات، سرعت جریان و میزان رطوبت مواد در لحظه.

-

استفاده از الگوریتمهای هوش مصنوعی برای بهینهسازی سرعت، ارتفاع و زاویه رهاسازی به صورت خودکار.

-

امکان پیشبینی سایش قطعات و برنامهریزی نگهداری پیشگیرانه با سیستمهای مدیریت هوشمند.

3. مواد نوین برای افزایش مقاومت

-

بهرهگیری از آلیاژها و کامپوزیتهای مقاوم به سایش برای کف و پوسته سگ میل.

-

کاهش وزن قطعات بدون افت مقاومت برای کاهش انرژی مصرفی.

-

استفاده از پوششهای ضدخوردگی و ضدسایش برای افزایش طول عمر و کاهش هزینه تعمیرات.

4. بهینهسازی انرژی و محیط زیست

-

طراحی سیستمهایی برای کاهش گرد و غبار و صدا.

-

افزایش راندمان انرژی با کاهش اصطکاک و هدررفت انرژی مکانیکی.

- امکان ترکیب با سیستمهای بازیافت انرژی در کارخانهها.

نسل آینده سگ میل با طراحی پیشرفته، هوش مصنوعی و مواد نوین قادر خواهد بود بازدهی بالاتر، مصرف انرژی کمتر و دوام بیشتر را ارائه دهد. این نوآوریها، سگ میل را به یک راهکار هوشمند و اقتصادی برای صنایع معدنی و سیمان تبدیل میکند و امکان تولید محصولی با کیفیت بهتر و یکنواختتر را فراهم میآورد.

تاریخچه و توسعه سگ میل

سگ میل به عنوان یکی از تجهیزات نوین خردایش و مخلوطسازی مواد معدنی، مسیر طولانی از نمونههای اولیه تا مدلهای پیشرفته امروزی را طی کرده است. این دستگاه با هدف افزایش بازده و کاهش مصرف انرژی در صنایع معدنی و سیمان توسعه یافته است.

1. پیدایش و صنایع اولیه

-

اولین نمونههای سگ میل در دهههای گذشته، عمدتاً در صنایع سیمان و آهک برای خردایش و همگنسازی مواد معدنی به کار گرفته شدند.

-

هدف اصلی استفاده، جایگزینی بخشی از بالمیلهای سنتی و آسیابهای گلولهای و کاهش زمان عملیات بود.

-

کاربرد اولیه در خردایش مواد با سختی متوسط و کنترل بهتر اندازه ذرات باعث شد توجه صنایع معدنی و شیمیایی نیز به این فناوری جلب شود.

2. تکامل طراحی

-

مدلهای اولیه سگ میل دارای پوسته و کف ساده بودند و تمرکز بیشتر روی رهاسازی مواد از ارتفاع مشخص بود.

-

با پیشرفت مهندسی مکانیک و تحلیل جریان مواد، طراحی به سمت بهینهسازی زاویه و ارتفاع رهاسازی، کاهش سایش و افزایش راندمان خردایش حرکت کرد.

-

مدلهای امروزی شرکت پینار خزر با سیستمهای قابل تنظیم، امکان کنترل دقیق سرعت و ارتفاع مواد را فراهم میکنند و با کاهش مصرف انرژی و افزایش یکنواختی خردایش، کیفیت محصول نهایی را بهبود میدهند.

3. تغییرات مواد و تکنولوژی ساخت

-

در گذشته، سگ میلها عمدتاً از فلزات معمولی با پوشش ساده ساخته میشدند که به سرعت دچار سایش میشدند.

-

با ورود آلیاژهای مقاوم به سایش، پوششهای ضدخوردگی و کامپوزیتهای پیشرفته، طول عمر دستگاه افزایش یافته و نیاز به نگهداری کاهش یافته است.

-

فناوریهای تولید مدرن شامل ماشینکاری دقیق، جوشکاری پیشرفته و استفاده از قطعات قابل تعویض باعث شده مدلهای امروزی پینار خزر عملکردی پایدارتر و اقتصادیتر ارائه دهند.

سگ میل از یک دستگاه ساده و اولیه در صنعت سیمان، به یک تجهیز پیشرفته و هوشمند تبدیل شده است که راندمان بالا، کنترل دقیق اندازه ذرات و طول عمر بالا را ارائه میدهد. تکامل طراحی و استفاده از مواد نوین، آن را به یک راهکار صنعتی مدرن و قابل اعتماد در صنایع معدنی و سیمان تبدیل کرده است.

راهکارهای افزایش راندمان SAG Mill در خردایش سنگهای سخت

چالش خردایش سنگهای سخت

در بسیاری از معادن، سنگهای سخت و بزرگ باعث کاهش راندمان SAG Mill میشوند. سنگهای با قطر بیش از چند متر، مقاومت بالایی دارند و بدون استراتژی درست، آسیاب نیمهخودشکن نمیتواند آنها را به ذرات ریز تبدیل کند. این موضوع باعث افزایش مصرف انرژی، کاهش تولید و سایش سریع تجهیزات میشود.

راهکار ۱: انتخاب درست اندازه و ترکیب وسایل خردایش

-

استفاده از گلولههای فولادی با سایز مناسب در ترکیب با سنگ معدن، خردایش را بهینه میکند.

-

ترکیب سایزهای مختلف گلوله (کوچک، متوسط، بزرگ) باعث میشود که سنگها به شکل مرحلهای و کنترل شده خرد شوند.

-

بررسی نسبت سنگ معدن به گلوله برای هر خوراک، راندمان SAG Mill را تا ۱۰٪ افزایش میدهد.

راهکار ۲: کنترل سرعت چرخش استوانه

-

سرعت چرخش SAG Mill نسبت به سرعت بحرانی (Critical Speed) باید دقیق تنظیم شود.

-

سرعت کمتر از حد، باعث انباشت مواد و سایش ناهموار میشود.

-

سرعت بالاتر از حد، باعث پرتاب مواد و اتلاف انرژی میشود.

-

بهینهسازی سرعت با سیستم کنترل اتوماتیک میتواند مصرف انرژی را تا ۷–۱۰٪ کاهش دهد.

راهکار ۳: استفاده از سرند و سپراتور مناسب

-

نصب سپراتور مرحلهای یا سرند کلاسبندی باعث میشود که ذرات ریز سریع خارج شده و آسیاب همیشه با خوراک مطلوب کار کند.

-

این کار زمان ماند مواد در SAG Mill را کنترل میکند و از خردایش بیش از حد یا ناکافی جلوگیری میکند.

راهکار ۴: پوشش و مواد مقاوم در برابر سایش

-

استفاده از آسترهای آلیاژی و مقاوم به سایش در دیواره و کف استوانه، طول عمر SAG Mill را افزایش میدهد.

-

همچنین کاهش خرابیهای ناگهانی باعث کاهش توقف تولید و هزینه تعمیرات میشود.

با اعمال این چهار راهکار ساده اما مهندسی، راندمان SAG Mill تا ۱۵٪ افزایش مییابد، مصرف انرژی کاهش مییابد و طول عمر تجهیزات بیشتر میشود.

سگ میل پینار خزر با طراحی اختصاصی، امکان پیادهسازی این راهکارها را برای صنایع معدنی و سیمان فراهم کرده است تا خطوط تولید با بیشترین بهرهوری فعالیت کنند.