آنچه که درباره راد میل یا آسیاب میلهای ارائه میکنیم

رادمیل (Rod Mill)؛ خردایش تخصصی با فناوری بهینه

رادمیل، آسیاب میلهای صنعتی، بیشتر بهعنوان یک ابزار پیشرفته برای کنترل سایز ذرات در مواد معدنی سخت و نیمهسخت شناخته میشود. برخلاف تصور رایج، نقش رادمیل تنها خردایش نیست؛ این دستگاه در بهبود کیفیت محصول نهایی، کاهش سایش تجهیزات و بهینهسازی مصرف انرژی نیز تاثیرگذار است.

در راد میل یا آسیاب میلهای خردایش متریال خوراک مواد معدنی با استفاده از یک راد میل مطمئن که احتمال خردایش بیش از حد را بهحداقل برساند را میتوان یکی از مهمترین خواستههای تمامی فعالان صنعت استخراج و فرآوری مواد معدنی دانست.

زیرا راد میل اولین انتخاب کارفرمایانی است که بهدنبال راهکاری مطمئن جهت خردایش مواد معدنی متعددی همچون آهک، پتاس، ذغالسنگ، فسفات و بوکسیت هستند.

این امر زمانی اهمیت بیشتری مییابد که بدانیم انواع رادمیل، بهترین گزینه موجود جهت انجام عملیاتهای تناژ پایین از تمامی جهات هستند.

شرکت پینار خزر مفتخر بهتولید انواع راد میل با قطر دهانه مختلف بهمنظور تامین نیازهای بخش عظیمی از جامعه صنعتی کشور است.

منجمله مهمترین مزایای انواع راد میل (که عمدتا عملکرد آن مبتنی بر ایجاد سایش و فرسایش در خوراک است)، میتوان بهسطوح پایینتر انرژی مورد نیاز جهت کاربری آن اشاره کرد.

علاوهبر این، راد میلها قابلیت طراحی در هر دو مدل تر و خشک را نیز دارند. همین مزایا سبب شدهاند که علیرغم بهحاشیه راندهشدن راد میل؛ بهدنبال معرفی انواع سگ میل (Semi-Autogenous mills) و اگ میل (Autogenous mills) طی سالیان متمادی، شاهد ظهور مجدد آنها در سالیان اخیر باشیم.

راد میل و بال میلهای تولیدی توسط شرکت پینار خزر، بهترین گزینه موجود جهت سنگشکنی و خردایش طیف گستردهای از متریالها و مواد معدنی هستند.

تجهیزات معدنی تولید شده توسط پینار خزر همواره بهسبب بازدهی مناسب، اطمینانپذیری بالا و طول عمر کافی در هر ظرفیت و تناژی مورد توجه فعالان این حوزه بودهاند.

رادمیل (Rod Mill)؛ خردایش تخصصی با فناوری بهینه

رادمیل، آسیاب میلهای صنعتی، بیشتر بهعنوان یک ابزار پیشرفته برای کنترل سایز ذرات در مواد معدنی سخت و نیمهسخت شناخته میشود. برخلاف تصور رایج، نقش رادمیل تنها خردایش نیست؛ این دستگاه در بهبود کیفیت محصول نهایی، کاهش سایش تجهیزات و بهینهسازی مصرف انرژی نیز تاثیرگذار است.

مزایای استفاده از رادمیل در صنایع معدنی و فرآوری

-

تولید ذرات یکنواختتر نسبت به بالمیل

به دلیل حرکت خطی میلهها، ذرات در رادمیل بهصورت سایشی خرد میشوند، نه ضربهای. نتیجه این است که محصول نهایی اندازهای یکنواختتر و قابل کنترلتر دارد، بهویژه در مراحل پیش از فلوتاسیون یا لیچینگ. -

مناسب برای مواد مرطوب، چسبنده یا نرم

رادمیل عملکرد بهتری در برخورد با موادی دارد که در بالمیل ممکن است گلوله شوند یا به دیواره بچسبند. این ویژگی آن را برای بسیاری از فرآیندهای اولیه آمادهسازی مواد معدنی ایدهآل میسازد. -

کاهش احتمال گلولهشدن مواد (Balling)

در بالمیل مواد نرم گاهی به شکل گلوله درمیآیند و فرآیند خردایش مختل میشود، ولی در رادمیل به دلیل شکل و حرکت میلهها این مشکل کمتر پیش میآید. -

مصرف انرژی کمتر در برخی شرایط عملیاتی

در کاربردهایی که نیاز به خردایش متوسط باشد، رادمیل به دلیل سایش ملایمتر، مصرف انرژی پایینتری نسبت به بالمیل دارد. -

راهاندازی و نگهداری آسانتر

ساختار مکانیکی سادهتر نسبت به بالمیل، بهخصوص در مدلهای کوچکتر، باعث میشود هزینههای نگهداری و تعمیرات در رادمیل کمتر باشد. -

دوام بالاتر میلهها در شرایط مناسب کاری

میلههای فولادی استفادهشده در رادمیل معمولاً طول عمر مناسبی دارند و در صورت کارکرد صحیح، دیرتر از گلولهها در بالمیل ساییده میشوند.

کارایی بالا در مرحله آسیاب اولیه (Primary Grinding)

رادمیلها معمولاً در مرحله اولیه خردایش استفاده میشوند و توانایی بالایی در کاهش اندازه اولیه مواد معدنی دارند، بدون آنکه ذرات بسیار ریز یا لجن تولید کنند.

مزایای عملیاتی

-

افزایش عمر تجهیزات: کاهش سایش و خوردگی میلهها و استوانه نسبت به آسیابهای معمولی.

-

ذرات یکنواخت و کنترلشده: آمادهسازی مواد برای فرآیندهای بعدی بدون نیاز به الک کردن زیاد.

-

انعطافپذیری بالا در تنظیم پارامترها: امکان تغییر سرعت، زاویه و طول میلهها با توجه به نوع ماده.

نکات مهم در خرید رادمیل صنعتی

خرید دستگاه رادمیل، بهویژه برای خطوط فرآوری مواد معدنی یا کارخانجات صنعتی، یک تصمیم راهبردی است. در ادامه مهمترین فاکتورهایی که باید قبل از خرید در نظر بگیرید را بررسی میکنیم:

1. ظرفیت آسیاب (تن در ساعت)

یکی از اولین سوالها این است که دستگاه چقدر ماده را در ساعت میتواند خرد کند. ظرفیت باید با میزان خوراک ورودی خط تولید و سرعت فرآیند سازگار باشد.

نکته: در معادن متوسط، ظرفیت بین 1 تا 10 تن بر ساعت متداول است.

2. قطر و طول استوانه رادمیل

ابعاد استوانه تأثیر مستقیمی بر نوع خردایش، میزان تماس بین مواد و میلهها، و اندازه ذرات خروجی دارد.

-

قطر بیشتر = توان بالاتر

-

طول بیشتر = مدت زمان خردایش طولانیتر

3. نوع و توان موتور الکتریکی

موتور باید قدرت کافی برای چرخش بار درون دستگاه را داشته باشد. توان موتور بر اساس ظرفیت دستگاه تعیین میشود و معمولاً بین 30 تا 200 کیلووات در نوسان است.

4. جنس و کیفیت میلهها

میلههای فولادی داخل رادمیل، نقش اصلی در خردایش دارند. میلههایی از جنس فولاد آلیاژی مقاوم به سایش با طول مناسب (کمی کوتاهتر از طول استوانه) عملکرد بهتری دارند و دیرتر نیاز به تعویض دارند.

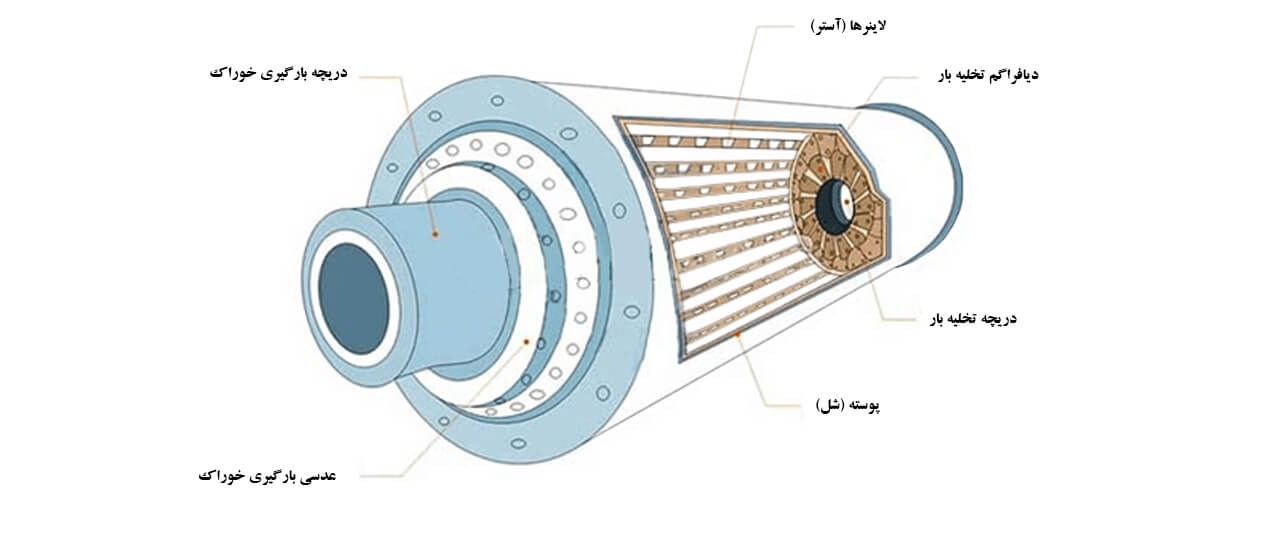

5. پوشش داخلی (لاینر)

لاینرهای داخلی از جنس ضد سایش مانند فولاد منگنزی یا لاستیک صنعتی ساخته میشوند. این پوشش از استوانه در برابر خوردگی و ضربه محافظت میکند و باید قابلیت تعویض داشته باشد.

6. سیستم تغذیه و تخلیه مواد

بررسی نوع ورودی و خروجی دستگاه (دهانه و مکانیزم درپوشها) بسیار مهم است، مخصوصاً اگر دستگاه در خطوط پیوسته (Continuous) نصب شود.

7. قیمت تمامشده و خدمات پس از فروش

فقط قیمت پایین ملاک نیست! حتماً در نظر بگیر:

-

دسترسی به قطعات یدکی

-

پشتیبانی فنی

-

گارانتی

-

امکان نصب و راهاندازی توسط شرکت فروشنده

8. قابلیت تنظیم سرعت چرخش

در برخی مدلهای پیشرفتهتر، میتوان سرعت چرخش را متناسب با نوع ماده تنظیم کرد. این موضوع بر کنترل بهتر دانهبندی اثر دارد.

9. میزان لرزش و صدای دستگاه

طراحی اصولی، لرزش دستگاه را کاهش میدهد که هم باعث افزایش عمر تجهیزات اطراف میشود، هم ایمنی را بالا میبرد.

10. مطابقت با استانداردهای ایمنی و کیفیت

حتماً مطمئن شو که دستگاه دارای استانداردهای لازم باشد؛ مانند ISO یا CE برای صادرات یا کار در معادن رسمی.

اگر بخوای میتونم از این نکات یک جدول مقایسه برای چند مدل رادمیل بازار ایران یا برندهای چینی/اروپایی هم تهیه کنم.

رادمیل و ادغام با سپراتور؛ کاهش انرژی و ارتقای راندمان خط تولید

در صنایع معدنی و سیمان، صرفهجویی در انرژی و افزایش راندمان خط تولید از دغدغههای اصلی کارخانهها است. ترکیب رادمیل با سپراتور صنعتی یک راهکار مهندسی برای دستیابی به این هدف است. این ادغام باعث میشود که مواد معدنی به صورت یکنواخت خرد شده و ذرات مناسب برای مراحل بعدی فرآوری تولید شوند، در حالی که مصرف انرژی کاهش و کیفیت محصول نهایی افزایش مییابد.

نحوه عملکرد ترکیبی رادمیل و سپراتور

رادمیل با استفاده از میلههای فولادی، مواد سخت و نیمهسخت را خرد میکند و سپراتور با جداسازی ذرات بر اساس اندازه و چگالی، ذرات مناسب برای فرآیند بعدی را انتخاب میکند. این هماهنگی باعث میشود:

-

انرژی مصرفی در آسیابهای بعدی کاهش یابد

-

ذرات ریز غیرضروری تولید نشود

-

کیفیت و یکنواختی محصول خروجی افزایش یابد

مزایای ادغام رادمیل با سپراتور

-

کاهش مصرف انرژی: مواد آماده شده توسط رادمیل و جداسازی شده توسط سپراتور به مراحل بعدی میروند، بنابراین نیاز به آسیاب بیشتر و انرژی اضافی کاهش مییابد.

-

افزایش راندمان خط تولید: محصول نهایی با اندازه ذرات مشخص، فرآیندهای بعدی مانند آسیاب نهایی و پخت کلینکر را بهینه میکند.

-

یکنواختی محصول: جداسازی ذرات توسط سپراتور باعث میشود محصول خروجی همواره دارای استاندارد مطلوب باشد.

-

کاهش سایش تجهیزات: ذرات بزرگ و سخت قبل از ورود به آسیابهای بعدی جدا میشوند، بنابراین میلهها و بدنه آسیاب کمتر فرسوده میشوند.

کنترل اندازه ذرات با رادمیل؛ راهکار مهندسی برای یکنواختی محصول

در صنایع معدنی و سیمان، کنترل اندازه ذرات مواد یکی از عوامل کلیدی در کیفیت محصول نهایی است. رادمیل، با طراحی ویژه خود و استفاده از میلههای فولادی، قادر است ذرات یکنواخت و با سایز کنترلشده تولید کند. این دستگاه نه تنها خردایش انجام میدهد، بلکه مدیریت جریان و انرژی ذرات را نیز بر عهده دارد و باعث بهینهسازی کل خط تولید میشود.

|

|

|

نحوه عملکرد رادمیل در کنترل اندازه ذرات

رادمیل با بهرهگیری از میلههای فولادی با طول و قطر مشخص و زاویه چرخش بهینه، باعث میشود ذرات:

-

با انرژی مناسب خرد شوند

-

مسیر حرکت آنها به شکل یکنواخت کنترل شود

-

ذرات ریز غیرضروری کاهش یافته و کیفیت محصول نهایی افزایش یابد

این ویژگیها باعث میشود رادمیل برای پیشخردایش مواد معدنی سخت و نیمهسخت بسیار ایدهآل باشد و مصرف انرژی خط تولید کاهش یابد.

کاربردهای صنعتی

-

صنایع سیمان و آهک: تولید پودر کلینکر و سنگ گچ با ذرات یکنواخت برای افزایش کیفیت سیمان.

-

صنایع معدن: پیشخردایش سنگآهن، مس، طلا و مواد معدنی برای فرآیندهای بعدی مانند سپراتور و فلوتاسیون.

-

صنایع شیمیایی و نسوز: خردایش مواد حساس به حرارت یا فشار بدون تغییر ترکیب شیمیایی.

نکات عملیاتی برای بهینهسازی

-

تنظیم طول و قطر میلهها بر اساس نوع ماده

-

کنترل زاویه استوانه و سرعت چرخش برای اندازه دقیق ذرات

-

مدیریت ورودی مواد و جلوگیری از ورود ذرات بزرگ یا چسبنده

-

ادغام با سپراتور و فیلتر صنعتی برای افزایش یکنواختی محصول و کاهش گرد و غبار

راهنمای خرید رادمیل از شرکت پینارخزر

اگر بهدنبال خرید دستگاه رادمیل صنعتی با کیفیت بالا و خدمات حرفهای هستید، شرکت پینارخزر با سابقهای درخشان در حوزه طراحی و ساخت تجهیزات معدنی، یکی از بهترین گزینههای موجود در بازار ایران است.

در ادامه، با مراحل خرید رادمیل از پینارخزر آشنا میشوید:

1. مشاوره فنی رایگان

قبل از هر چیز، تیم مهندسی ما آماده است تا با بررسی نوع ماده معدنی، ظرفیت خط تولید و شرایط کاری شما، مدل مناسب رادمیل را پیشنهاد دهد. این مشاوره رایگان بوده و میتواند از طریق تماس تلفنی، فرم آنلاین یا مراجعه حضوری انجام شود.

📞 [شماره تماس شرکت 04133660377]

🌐 [فرم مشاوره آنلاین در سایت pinarkhazar.ir]

2. طراحی و تولید سفارشی

پینارخزر توانایی طراحی و ساخت رادمیل بهصورت کاملاً سفارشیسازیشده بر اساس نیاز مشتری را دارد. موارد قابل تنظیم شامل:

-

ظرفیت و ابعاد دستگاه

-

نوع میلهها و جنس لاینر

-

سیستم تغذیه و تخلیه

-

نوع موتور و گیربکس

✅ دستگاهها مطابق با استانداردهای صنعتی بینالمللی تولید میشوند.

3. تحویل و نصب در محل پروژه

پس از ساخت، دستگاه با بستهبندی ایمن ارسال شده و در صورت نیاز، توسط تیم فنی شرکت در محل پروژه نصب و راهاندازی میشود.

4. آموزش و راهاندازی اپراتوری

ما به تیم بهرهبردار شما آموزش کامل نحوه استفاده، نگهداری و سرویس دورهای رادمیل را ارائه میدهیم تا عمر مفید دستگاه افزایش یابد.

5. پشتیبانی و خدمات پس از فروش

پینارخزر متعهد به ارائه خدمات پس از فروش حرفهای و تأمین قطعات یدکی در کوتاهترین زمان است.

🛡 تمام دستگاههای رادمیل پینارخزر دارای گارانتی معتبر و ضمانت کیفیت عملکرد هستند.

چرا خرید از پینارخزر؟

✅ تولید با دانش فنی بومی

✅ استفاده از بهترین متریال داخلی و وارداتی

✅ قیمت رقابتی نسبت به کیفیت

✅ پشتیبانی فنی و تعمیرات سریع

✅ تجربه همکاری با معادن بزرگ و شرکتهای صنعتی در سراسر ایران

📩 برای دریافت مشاوره و کاتالوگ رادمیل پینارخزر

🔗 وارد شوید به: www.pinarkhazar.ir/rod-mill

📧 یا ایمیل بزنید به: info@pinarkhazar.ir

📞 تماس مستقیم: [09141150050]

مزایای کلیدی راد میل یا آسیاب میلهای

موجود در سایزهای مختلف

هلدینگ پینار خزر سابقه طراحی انواع راد میل تا ابعاد 15 در 21 فوت را نیز در کارنامه خود دارد که بیشینه ابعاد راد میل طراحی و تولید شده در سطح بینالمللی نیز هست که از محدودیت در تولید رادها (میلهها) آسیابکننده نشات میگیرد. انواع راد میل شرکت پینار خزر از قطر دهانه 5 تا 15 فوت و طول 15 الی 21 فوت قابل عرضه هستند.

مناسب خوراک معدنی درشت

راد میلهای ما کاملا مناسب آسیاب کردن انواع مواد معدنی درشت اعم از آهک، پتاس، ذغالسنگ، فسفات و بوکسیت هستند.

ایدهآل جهت عملیاتهای تناژ پایین

همانطور که سگ میل و بال میل بهترین گزینههای ممکن جهت عملیاتهای بزرگ هستند، راد میل نیز گزینهای ایدهآل جهت به کارگیری در تناژ پایین است.

ویژگیهای محصول

- الویت خوراک در مرحله دوم خرد کردن

- خردایش از طریق ایجاد سایش

- ضریب نسبی بین 1.4:1 تا 1.5:1

- توان بیشینه 1800 کیلووات (2500 اسب بخار)

- بیشینه تخلیه از طریق سرریز سر محور

- بارگذاری حجمی مشابه بال میل (30-35%)

- استانداردهای طراحی سختگیرانهتر از بال میل در اجزای متحرک

- قابلیت تخلیه ثانویه هوا جاروب در عملیات خشک

- سرعت کاربری معمول کمتر از سگ میل و بال میل

تماس با ما

آدرس ایمیل:

آدرس شرکت:

تبریز،بلوار چایکنار،بزرگراه علامه طباطبایی،بعد از پل سنگی،جنب رستوران صوفی،پلاک 5 ساختمان کیمیا،طبقه اول واحد غربی شرکت پینارخزر

شماره تماس:

شماره تلفن ثابت شرکت پینار خزر موقتاً به دلیل اختلال در سیستم های مخابراتی دچار اختلال شده است.

تا زمان رفع این مشکل، از طریق شماره موبایل تماس حاصل فرمایید:

از صبر و همکاری شما سپاسگزاریم.

— شرکت مهندسی پینا