سپراتور سیمان

سپراتور سیمان چیست؟

سپراتور سیمان یا جداکننده سیمان یکی از تجهیزات کلیدی در سیستم طبقهبندی پودر در صنایع سیمان، مواد معدنی و شیمیایی است. وظیفه اصلی آن، جداکردن ذرات ریز و درشت پس از فرآیند آسیاب است تا پودر با دانهبندی یکنواخت به مرحله بعد منتقل شود. استفاده از سپراتور باعث میشود ذرات ریز به بدنه آسیاب یا گلولهها نچسبند و راندمان آسیاب بهبود یابد.

در خطوط تولید سیمان، سپراتور معمولاً در کنار آسیاب مواد خام، آسیاب ذغالسنگ و آسیاب سیمان نصب میشود. در سیستمهای مدرن مدار بسته، عملکرد و کیفیت سپراتور نقش مستقیم در بازده انرژی و کیفیت محصول نهایی دارد.

معرفی

سپراتور سیمان چیست؟

سپراتور سیمان یا جداکننده سیمان (Cement Separator) یکی از تجهیزات ضروری در سیستم طبقهبندی پودر در صنایع سیمان، مواد معدنی و شیمیایی است. وظیفه اصلی این دستگاه، تفکیک ذرات ریز و درشت حاصل از فرآیند آسیاب است تا پودر با دانهبندی یکنواخت و کنترلشده به مرحله بعد منتقل شود. استفاده از سپراتور باعث میشود ذرات ریز به بدنه آسیاب یا گلولهها نچسبند، نسبت ذرات بهینه شود و در نتیجه بهرهوری آسیاب افزایش پیدا کند.

در خطوط تولید سیمان، سپراتور معمولاً در کنار آسیاب مواد خام، آسیاب ذغالسنگ و آسیاب سیمان نصب میشود. در سیستمهای مدرن که بهصورت مدار بسته طراحی شدهاند، عملکرد و کیفیت سپراتور نقش مستقیم در بازده انرژی و راندمان کلی خط تولید دارد.

انواع سپراتور سیمان

سپراتورها بر اساس طراحی و نوع جریان هوا به مدلهای مختلفی تقسیم میشوند و هر مدل برای مواد و ظرفیت خاصی کاربرد دارد. انتخاب نوع سپراتور به میزان ریزدانه مورد نیاز، نوع آسیاب و ظرفیت خط بستگی دارد.

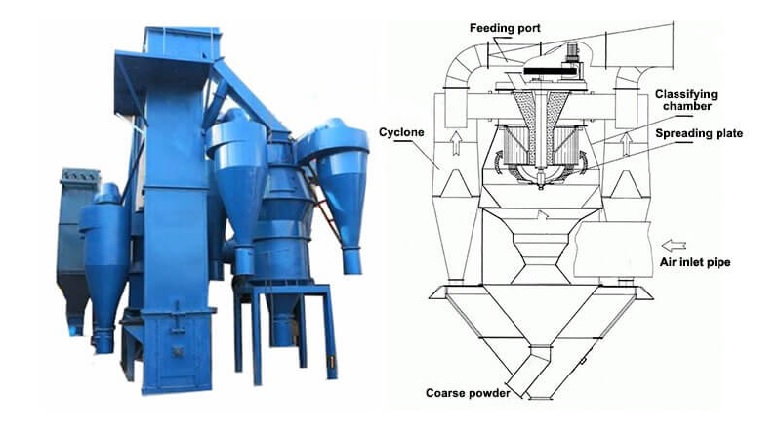

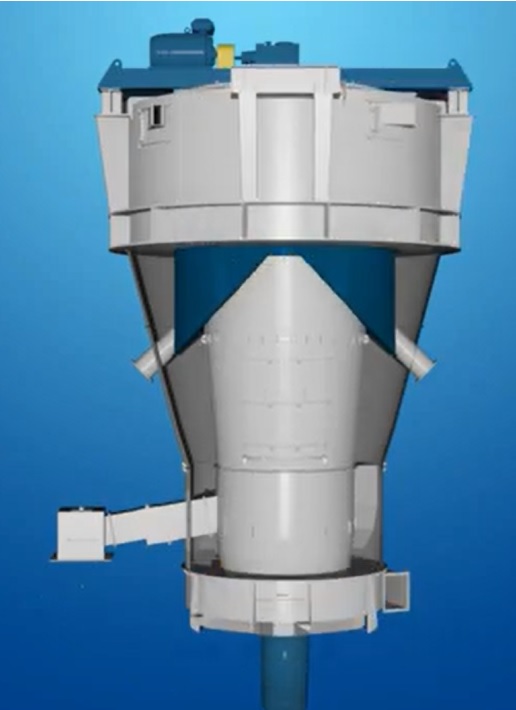

یکی از پرکاربردترین مدلها، سپراتور سیکلونی یا Cyclone Separator است. این نوع سپراتور با استفاده از نیروی گریز از مرکز، ذرات را از جریان هوا جدا میکند. در طراحیهای جدید، مانند مدلهای JD، TS و TZX، راندمان جداسازی به ۸۰ تا ۸۵ درصد میرسد که تأثیر چشمگیری بر کاهش مصرف انرژی و افزایش کیفیت محصول دارد.

نحوه عملکرد سپراتور سیکلونی سیمان

در سپراتور سیکلونی، جریان هوای چرخشی توسط یک فن یا دمنده ایجاد میشود. مواد پس از آسیاب، از طریق دهانه بالایی وارد سپراتور شده و روی صفحه پخشکننده در حال دوران میریزند. نیروی گریز از مرکز باعث میشود ذرات سنگینتر به سمت دیواره و پایین حرکت کرده و از مسیر خروجی پودر درشت خارج شوند، در حالی که ذرات ریزتر همراه جریان هوا به سمت بالای محفظه حرکت کرده و پس از عبور از پرههای طبقهبندی، وارد مسیر جمعآوری پودر میشوند.

این فرآیند بهصورت مدار بسته با آسیاب کار میکند؛ هوای خروجی پس از جداسازی به فن بازمیگردد و دوباره در سیستم گردش میکند. این طراحی باعث کاهش گردوغبار، افت فشار کمتر و افزایش طول عمر تجهیزات میشود.

مزایا و ویژگیهای کلیدی سپراتور سیمان

-

افزایش راندمان آسیاب و کاهش مصرف انرژی تا 15٪

-

کنترل دقیق اندازه ذرات و یکنواختی محصول نهایی

-

جلوگیری از تجمع پودر درون آسیاب و کاهش سایش گلولهها

-

طراحی فشرده با قابلیت تنظیم ساده جریان و دانهبندی

-

قابلیت استفاده در سیستمهای آسیاب مدار بسته سیمان، آهک و مواد معدنی

سپراتور سیمان یکی از تجهیزات حیاتی در بهینهسازی فرآیند آسیاب و افزایش کیفیت محصول در صنعت سیمان است. طراحی و انتخاب صحیح آن میتواند تأثیر مستقیمی بر کاهش هزینههای تولید و مصرف انرژی داشته باشد. شرکت پینار خزر با بهرهگیری از دانش فنی و تجربه مهندسی در زمینه طراحی و ساخت تجهیزات صنعتی، آماده ارائه سپراتورهای سیمان با راندمان بالا و طراحی سفارشی برای خطوط تولید مختلف است.سپراتور سیمان، فقط یک تجهیز جانبی در خط تولید نیست؛ بلکه قلب تپنده سیستم جداسازی و کنترل دانهبندی است که تأثیر مستقیم روی کیفیت نهایی سیمان، مصرف انرژی و هزینههای عملیاتی دارد. طراحی و انتخاب صحیح سپراتور میتواند موجب صرفهجویی قابل توجه و ارتقای کیفیت عملکرد کل کارخانه شود.

نحوه عملکرد سپراتور سیکلونی سیمان

در سپراتور سیکلونی، جریان هوای چرخشی توسط یک فن ایجاد میشود. مواد پس از آسیاب از دهانه بالایی وارد سپراتور شده و روی صفحه پخشکننده در حال دوران میریزند. نیروی گریز از مرکز باعث میشود ذرات سنگینتر به سمت دیواره و پایین حرکت کرده و از مسیر خروجی پودر درشت خارج شوند، در حالی که ذرات ریز همراه جریان هوا به سمت بالای محفظه حرکت کرده و پس از عبور از پرههای طبقهبندی وارد مسیر جمعآوری پودر میشوند.

این فرآیند به صورت مدار بسته با آسیاب عمل میکند؛ هوای خروجی پس از جداسازی دوباره به فن بازمیگردد و سیستم را به گردش درمیآورد، که باعث کاهش گردوغبار، افت فشار کمتر و افزایش طول عمر تجهیزات میشود.

چرا سپراتور نقش حیاتی در کارخانجات سیمان دارد؟

-

افزایش راندمان آسیاب تا 15٪

با استفاده از سپراتور پیشرفته، میزان گردش بار کاهش یافته و انرژی مصرفی آسیاب کاهش پیدا میکند. -

بهبود کیفیت سیمان تولیدی

سپراتور کمک میکند ذرات به اندازه دقیق و یکنواخت رسیده و سیمان نهایی دارای توزیع دانهبندی کنترلشده باشد. -

کاهش مصرف انرژی

وقتی ذرات بزرگ بهطور کارآمد جدا شوند، فشار کاری روی آسیاب کمتر میشود، که این یعنی مصرف انرژی کاهش مییابد.

سپراتور سیمان و بهینهسازی مصرف انرژی

در خطوط تولید سیمان، مصرف انرژی بخش عمدهای از هزینههای عملیاتی را تشکیل میدهد. بخش قابل توجهی از این انرژی در فرآیند آسیاب سیمان مصرف میشود، به خصوص برای آسیابهای گلولهای و بالمیل. سپراتور سیمان نقش حیاتی در کاهش مصرف انرژی و افزایش راندمان آسیاب دارد.

چگونه سپراتور مصرف انرژی را کاهش میدهد؟

-

بازگشت ذرات درشت به آسیاب

سپراتور با جداسازی دقیق ذرات، ذرات بزرگ و ناپودر شده را دوباره به آسیاب بازمیگرداند. این کار باعث میشود ذرات کمتر انرژی اضافی مصرف کنند و آسیاب در حالت بهینه کار کند. -

جلوگیری از آسیاب اضافی

بدون سپراتور، ذرات بزرگ به محصول نهایی وارد میشوند یا نیاز به آسیاب مجدد دارند که مصرف انرژی اضافی ایجاد میکند. استفاده از سپراتور باعث کاهش این مصرف میشود. -

کنترل جریان هوای بهینه

سپراتورهای مدرن با تنظیم دقیق جریان هوا، ذرات ریز و درشت را بهینه جدا میکنند. این امر باعث کاهش مقاومت هوا و بار اضافی روی آسیاب شده و انرژی مصرفی را کاهش میدهد.

مزایای صرفهجویی انرژی با سپراتور

-

کاهش هزینههای برق و سوخت مصرفی کارخانه

-

افزایش عمر آسیاب و کاهش هزینه تعمیرات

-

بهبود کیفیت پودر سیمان و یکنواختی دانهبندی

-

امکان تولید پایدار و مطابق با استانداردهای محیط زیستی

بر اساس گزارشهای صنعتی، استفاده از سپراتورهای با راندمان بالا میتواند تا ۱۰ تا ۲۰ درصد مصرف انرژی آسیاب سیمان را کاهش دهد و تاثیر قابل توجهی در کاهش هزینههای عملیاتی داشته باشد.

تکنولوژیهای نوین در سپراتور سیمان

🔹 سیستم تزریق هوای چند مرحلهای برای بهبود راندمان جداسازیدر این روش، به جای یک مسیر ثابت و یکنواخت ورود هوا، هوا در چند مرحله با سرعت و زاویههای مختلف به محفظه جداسازی تزریق میشود.

🔹 کنترل اتوماتیک دبی هوا و سرعت روتور برای کاهش خطای اپراتوردر خطوط تولید سیمان، فرآوری مواد معدنی و سایر صنایع وابسته به جداسازی ذرات ریز، عملکرد سپراتور تأثیر مستقیم بر راندمان آسیاب، کیفیت محصول و مصرف انرژی دارد. یکی از چالشهای اساسی در بهرهبرداری از سپراتورها، وابستگی عملکرد آنها به تنظیمات اپراتور است که در بسیاری موارد منجر به نوسانات دانهبندی، کاهش کیفیت و افزایش بار بازگشتی میشود.

🔹 استفاده از مواد مقاوم در سایش برای افزایش طول عمر تجهیزات در صنایع فرآوری مواد معدنی، سیمان، فولاد و پتروشیمی، تجهیزات مکانیکی در معرض سایش شدید ناشی از برخورد ذرات سخت، جریان مواد، اصطکاک مداوم و واکنشهای شیمیایی قرار دارند. استفاده از مواد با مقاومت سایشی بالا (Wear-Resistant Materials) یکی از استراتژیهای کلیدی برای افزایش طول عمر تجهیزات، کاهش توقفهای اضطراری و بهینهسازی هزینههای نگهداری است.

🔹ترکیب جداسازی مکانیکی و الکترواستاتیکی

برخی از سپراتورهای پیشرفته از ترکیب تکنولوژی مکانیکی و الکترواستاتیکی برای جداکردن ذرات فوق ریز استفاده میکنند. این روش باعث افزایش کیفیت سیمان و کاهش مشکلات ناشی از گرد و غبار میشود.

🔹سپراتورهای انرژیکارآمد با طراحی دینامیکی روتور و پرهها

طراحی نوین روتورها و پرهها، جریان هوای بهینه و کاهش افت فشار را ممکن میکند. این امر علاوه بر افزایش راندمان جداسازی، مصرف انرژی سیستم آسیاب را کاهش میدهد.

سپراتور سیمان و استانداردهای محیط زیستی

یکی از مهمترین چالشهای صنعت سیمان، آلودگی هوا و انتشار گرد و غبار است. ذرات ریز سیمان که از آسیاب و فرآیند طبقهبندی خارج میشوند، علاوه بر آسیب به تجهیزات، میتوانند محیط کار و اطراف کارخانه را آلوده کنند. استفاده از سپراتورهای سیمان با راندمان بالا نقش کلیدی در کنترل انتشار گرد و غبار و رعایت استانداردهای محیط زیستی دارد.

نقش سپراتور در کاهش آلودگی

-

جداکردن ذرات ریز از جریان هوای خروجی

سپراتور با جداسازی دقیق ذرات، از ورود آنها به فیلترها و فضای محیط جلوگیری میکند. این کار باعث کاهش قابل توجه انتشار گرد و غبار میشود. -

کاهش مصرف انرژی سیستم جمعآوری غبار

وقتی ذرات بزرگ توسط سپراتور جدا شوند، فشار روی فیلترها و غبارگیرها کاهش پیدا میکند و سیستمهای تصفیه هوا بهینهتر کار میکنند. -

همسو شدن با استانداردهای بینالمللی

استفاده از سپراتورهای مدرن و قابل تنظیم، کارخانه شما را به استانداردهای زیست محیطی مثل EU Industrial Emission Directive یا EPA آمریکا نزدیک میکند و ریسک جریمههای زیست محیطی را کاهش میدهد.

مزایای زیست محیطی و عملیاتی

-

کاهش انتشار ذرات ریز به محیط کار و اطراف کارخانه

-

بهبود کیفیت هوا و سلامت کارکنان

-

افزایش عمر تجهیزات و کاهش تعمیر و نگهداری فیلترها

-

ارتقای تصویر کارخانه در بازارهای بینالمللی و افزایش اعتماد مشتریان

با انتخاب سپراتورهای با راندمان بالا و تنظیم دقیق جریان هوا، میتوان میزان گرد و غبار خروجی را تا ۹۰٪ کاهش داد و همزمان مصرف انرژی سیستمهای غبارگیری را پایین آورد.

بهبود کیفیت سیمان با سپراتور

کیفیت سیمان نهایی به دانهبندی یکنواخت و دقیق ذرات بستگی دارد. سپراتور سیمان نقش مهمی در کنترل اندازه ذرات و بهبود خصوصیات فیزیکی و شیمیایی سیمان دارد و باعث افزایش کیفیت محصول نهایی میشود.

نقش سپراتور در بهبود کیفیت

-

دانهبندی دقیق ذرات

سپراتور ذرات ریز و درشت را از هم جدا میکند، به طوری که محصول خروجی آسیاب دارای اندازه ذرات یکنواخت باشد. این یکنواختی باعث بهبود مقاومت فشاری سیمان و عملکرد بهتر در بتن و ملات میشود. -

کاهش ذرات اضافه و ضایعات

بدون سپراتور، ذرات درشت وارد محصول نهایی میشوند که باعث افزایش ضایعات و کاهش کیفیت سیمان میشود. سپراتور با بازگرداندن ذرات بزرگ به آسیاب، از این مشکل جلوگیری میکند. -

کنترل درصد ریزدانهها

درصد مناسب ریزدانهها برای واکنش سریع سیمان و عملکرد بهتر در فرآیند هیدراتاسیون اهمیت دارد. سپراتور با جداسازی بهینه ذرات، این درصد را کنترل میکند.

مزایای عملیاتی و کیفیتی

-

افزایش مقاومت و دوام سیمان در پروژههای ساختمانی

-

بهبود کارایی بتن و ملات

-

کاهش مشکلات ناشی از گرد و غبار و تجمع ذرات در خطوط تولید

-

امکان تولید سیمان مطابق با استانداردهای ملی و بینالمللی

استفاده از سپراتورهای پیشرفته، به ویژه مدلهای با قابلیت تنظیم جریان هوا و سرعت روتور، میتواند کیفیت سیمان را تا ۱۵٪ بهبود دهد و باعث تولید محصولی با ثبات و قابل اعتماد شود.

راهکارهای نگهداری و کاهش خرابی سپراتور سیمان

برای حفظ راندمان و عمر مفید سپراتور سیمان، انجام نگهداری منظم و رعایت نکات عملیاتی ضروری است. عدم توجه به این موارد میتواند باعث کاهش کیفیت محصول، افزایش مصرف انرژی و هزینه تعمیرات شود.

نقش سپراتور سیمان در پایداری عملکرد کوره سیمان

شاید به نظر بیاید که سپراتور سیمان تاسیساتی هست که در آسیاب پایانی به کار می رود،اما عملکرد آن بهصورت غیرمستقیم تأثیر قابلتوجهی بر پایداری و راندمان کوره سیمان دارد. توزیع نامناسب دانهبندی سیمان میتواند زنجیرهای از اختلالات را از آسیاب تا کوره ایجاد کند.

تأثیر دانهبندی خوراک بر بازده حرارتی کوره

کنترل دقیق جدایش ذرات در سپراتور باعث میشود سیمانی با دانهبندی یکنواخت تولید شود. این یکنواختی در مراحل بعدی مصرف سیمان یا کلینکر، موجب:

-

کاهش نوسانات مصرف انرژی در کوره سیمان

-

بهبود انتقال حرارت در فرآیند پخت کلینکر

-

کاهش تشکیل رینگ و آلودگی در ناحیه پخت کوره

میشود. در خطوطی که سپراتور تنظیم مناسبی ندارد، کوره مجبور به جبران ناپایداری فرآیند با مصرف انرژی بیشتر خواهد بود.

ارتباط سپراتور با کیفیت کلینکر خروجی کوره

زمانی که ذرات درشتتر از حد استاندارد مجدداً به مدار آسیاب بازگردانده نشوند، فشار غیرضروری به کوره وارد میشود. سپراتور کارآمد باعث میشود:

-

خوراک برگشتی به کوره یکنواختتر شود

-

زمان ماند مواد در کوره بهینه گردد

-

کیفیت کلینکر از نظر واکنشپذیری و استحکام بهبود یابد

این موضوع در کورههای دوار با ظرفیت بالا اهمیت بیشتری پیدا میکند.

کاهش بار حرارتی کوره با تنظیم صحیح سپراتور

تنظیم نادرست سرعت روتور یا جریان هوا در سپراتور، باعث افزایش ذرات نامناسب در چرخه تولید میشود. این مسئله مستقیماً بار حرارتی کوره سیمان را افزایش داده و میتواند منجر به:

-

افزایش مصرف سوخت

-

افزایش استهلاک نسوزهای کوره

-

کاهش عمر مفید تجهیزات جانبی کوره

شود. در مقابل، سپراتور بهینه نقش یک فیلتر کنترلی قبل از تحمیل بار اضافی به کوره را ایفا میکند.

سپراتور بهعنوان ابزار کنترلی غیرمستقیم کوره سیمان

در کارخانههای مدرن، اپراتورها از دادههای سپراتور (فایننس، دبی هوا، نرخ برگشتی) برای تنظیم شرایط کاری کوره استفاده میکنند. این رویکرد باعث همراستایی عملکرد آسیاب، سپراتور و کوره سیمان شده و پایداری کل خط تولید را افزایش میدهد.

نکات کلیدی برای نگهداری سپراتور

-

بازدید و تعمیر دورهای روتور و تیغهها

-

روتور و تیغهها بخش اصلی جداسازی هستند. فرسایش یا شکستگی آنها باعث کاهش راندمان و افزایش ذرات درشت در محصول نهایی میشود.

-

بررسی بصری هفتگی و تعمیر یا تعویض به موقع، عمر تجهیزات را به طور چشمگیری افزایش میدهد.

-

-

تنظیم دقیق جریان هوا

-

جریان هوا باید به صورت بهینه تنظیم شود تا ذرات ریز و درشت به درستی جدا شوند.

-

جریان زیاد یا کم باعث اختلال در دانهبندی محصول و افزایش مصرف انرژی میشود.

-

-

جلوگیری از ورود ذرات خارجی سخت و چسبنده

-

ورود سنگریزه، فلز یا مواد چسبنده به سپراتور باعث آسیب به تیغهها و روتور میشود.

-

نصب غربالها و فیلترهای محافظ قبل از ورود مواد به آسیاب، از این مشکل جلوگیری میکند.

-

-

روالهای نگهداری پیشگیرانه

-

ایجاد برنامه زمانبندی برای تعویض قطعات سایشی، روانکاری و نظافت سیستم.

-

ثبت دقیق مشاهدهها و خرابیها برای پیشبینی تعمیرات و جلوگیری از توقف ناگهانی خط.

-

مزایای نگهداری صحیح

-

افزایش عمر مفید سپراتور و کاهش هزینه تعمیرات

-

حفظ کیفیت سیمان و دانهبندی یکنواخت

-

کاهش مصرف انرژی آسیاب و فیلترها

-

کاهش توقفهای ناگهانی و افزایش بهرهوری کارخانه

رعایت نکات ساده اما حیاتی نگهداری میتواند راندمان سپراتور را تا ۱۵–۲۰٪ افزایش دهد و باعث صرفهجویی در انرژی و هزینههای عملیاتی شود.

تماس با ما

آدرس ایمیل:

آدرس شرکت:

تبریز،بلوار چایکنار،بزرگراه علامه طباطبایی،بعد از پل سنگی،جنب رستوران صوفی،پلاک 5 ساختمان کیمیا،طبقه اول واحد غربی شرکت پینارخزر

شماره تماس:

📱09141150050

شماره تلفن ثابت شرکت پینار خزر موقتاً به دلیل اختلال در سیستم های مخابراتی دچار اختلال شده است.

تا زمان رفع این مشکل، از طریق شماره موبایل تماس حاصل فرمایید.